Dahili gaz basıncı enjeksiyon teknolojisi

Ekonomik, esnek ve sürdürülebilir

Ekonomik, esnek ve sürdürülebilir

Airmould, enjeksiyon kalıplama çalışmalarında içi boşluklu bir parça oluşturmak için kaviteye gaz enjekte edilmesi teknolojisidir. Bu yöntem, enjeksiyon kalıplama prosesinde kalıp gözüne (kaviteye) kısmen dolum veya tamamen dolum aşamalarından herhangi birinde kalıp kavitesini dolduran plastik materyalin içinde boşluk oluşturmak için Nitrojen gazının enjekte edilmesi prosesini tanımlar. Yöntemin avantajları arasında, yüksek yüzey kalitesi elde edilmesi (özellikle çökmelerin eleminasyonu) ve bununla birlikte çok ciddi miktarda ham madde tasarrufu sağlanması gösterilebilir ve CO2 emisyonuna pozitif katkı söz konusudur. Nitrojen gazı, ütüleme basıncının sağladığına benzer bir etkiyi, tamamen ters yönde üreterek, parçanın içinde oluşturduğu boşluktan kalıp cidarına doğru bir ters basınç üretir. Bu sayede parçanın içe çökmesi veya büzülmesinin önüne geçer ve böylece son derece kalın cidarlı parçaların dahi yüzeylerinde yer alan çukurlaşma, çökme veya çarpılmaların önüne geçer.

Tipik uygulama konseptinde Airmould teknolojisinin verimliliği parça geometrisi ile ilişkilidir, bir tarafından dar ve diğer kenarından uzun ‘’oblong veya dikdörtgenimsi’’ geometriye sahip parçaların imalatında hafiflik ve maliyet verimliliği bağlamında faydalıdır, realize edilmiş örnek olarak, motorlu araçlarda kulplar ve kapı kolları, spor malzemeleri, içecek kasaları gösterilebilirken aynı zamanda küçük ebatlı borular ve enerji besleme hatları da uygulama örnekleri arasında yer almaktadır. Airmould teknolojisi aynı zamanda küçük parçalarda da işlevseldir ve uygulanması ile bu tip parçaların imalatı realize edilebilir olmaktadır.

WITTMANN Grup verimlilik ve sürdürülebilirlik temasıyla, 14-16 Mayıs tarihleri arasında Almanya'da düzenlenecek Kuteno 24 fuarında ilgili teknolojiyi sergileyeceğini duyurdu. WITTMANN tarafından geliştirilen Airmould üniteleri çok çeşitli enjeksiyon kalıplama makinesi marka ve modelleri ile uyumlu çalışabiliyor. Şirket, bunun için gerekli olan tek şeyin sahip olunan enjeksiyon kalıplama makinesinde Euromap 62 haberleşme arayüzünün gerektiğini belirtiyor.

WITTMANN Grup verimlilik ve sürdürülebilirlik temasıyla, 14-16 Mayıs tarihleri arasında Almanya'da düzenlenecek Kuteno 24 fuarında ilgili teknolojiyi sergileyeceğini duyurdu. WITTMANN tarafından geliştirilen Airmould üniteleri çok çeşitli enjeksiyon kalıplama makinesi marka ve modelleri ile uyumlu çalışabiliyor. Şirket, bunun için gerekli olan tek şeyin sahip olunan enjeksiyon kalıplama makinesinde Euromap 62 haberleşme arayüzünün gerektiğini belirtiyor.

Sergilenecek ürünlerin, yenilikçi bir tasarıma sahip polipropilen materyalden imal edilen elbise mandalları olduğunu bildiren şirket, Airmould kullanılarak geleneksel enjeksiyon kalıplamaya kıyasla yüzde 26,3 oranında ağırlık azalma ile materyal tasarrufu sağlandığını vurguluyor.

Sistem tüm marka enjeksiyon makineleriyle çalışıyor

Airmould'un geliştirilmesinde, gaz besleme ve gaz enjeksiyon ünitelerinin kolay çalıştırılmasına, kompakt tasarımına ve esnek kullanımına özel önem verildiği bildiriliyor. Öte yandan, Airmould sistemi modüler bir tasarıma sahip ve çok çeşitli enjeksiyon kalıplama makinesi modelleri ve markalarına düşük alan gereksinimleriyle entegre edilebiliyor.

Airmould sistem bileşenleri, bağlantı noktası olarak merkezi bir ünite, gazın kalıba enjekte edileceği noktaya yakın konumlu pozisyonlanmış basınç kontrol modülü ve tüm sistemin kontrol ve kumandası için bir manuel kontrol ünitesinden oluşuyor.

Merkezi ünite EUROMAP 62 haberleşme arayüzü ile donatılmış. WITTMANN enjeksiyon kalıplama makinesiyle birlikte Airmould, makinelerin kontrol arayüzü UNILOG B8X makine kontrol sistemine entegre edilmiş ve ayrı bir kontrol ünitesi gerektirmeksizin UNILOG B8X kontrol sistemi üzerinde standartlaştırılmış bir arayüz ile çalıştırılabiliyor.

WITTMANN, Airmould teknolojisi için optimize edilmiş parça tasarımına yönelik ilk simülasyonlardan nihai çalışacak sisteme kadar genişletilmiş hizmet paketleri ve danışmanlık hizmetleri yoluyla sahip olduğu know-how’ı müşterilerine aktarmaya hazır bir alt yapıya sahip olduğunu iletmekte.

Üretim sırasında nitrojen gazının ucuz ve sürdürülebilir bir biçimde sağlanabilmesi WITTMANN tarafından geliştirilmiş N2easy gaz jeneratörü ile sistemin kurulu bulunduğu ortamın havasının işlenmesi sayesinde elde ediliyor. Nitrojen gazının işlenmesinde Nitrojen Jeneratörü ve üretilen gazın prosese uygun şekilde kullanımı için sıkıştırılması ise Basınç Jeneratörü ile sağlanıyor, her iki jeneratör entegre bir kompakt yapı oluşturacak şekilde birleştirilebilir şekilde üretiliyor.

Üretim sırasında nitrojen gazının ucuz ve sürdürülebilir bir biçimde sağlanabilmesi WITTMANN tarafından geliştirilmiş N2easy gaz jeneratörü ile sistemin kurulu bulunduğu ortamın havasının işlenmesi sayesinde elde ediliyor. Nitrojen gazının işlenmesinde Nitrojen Jeneratörü ve üretilen gazın prosese uygun şekilde kullanımı için sıkıştırılması ise Basınç Jeneratörü ile sağlanıyor, her iki jeneratör entegre bir kompakt yapı oluşturacak şekilde birleştirilebilir şekilde üretiliyor.

Proseste kullanım aşamasında nitrojen jeneratörünün ortam havasından üretip sağladığı nitrojen gazı basınç jeneratörü ile sıkıştırılarak enjeksiyon kalıplama makinesine besleme sağlayabilmekte. Sistem birden fazla makineye gaz tedariği sağlanması gerekmesi halinde ise değişken boyutlarda ve farklı kapasitelerde merkezi bir gaz besleme hattı olarak ta tasarlanıp çalıştırılabilir şekilde sağlanabiliyor.

Nitrojen gazının tüplerle veya sıvılaştırılmış gaz tankları ile sağlanması halinde yalnızca basınç jeneratörü kullanılarak sistemin çalıştırılması mümkün, fakat bu tipte bir gaz tedariğinin önemli ölçüde yüksek maliyetleri olacağından şirket daha sürdürülebilir, daha verimli ve daha ekonomik çözümün nitrojen gazının havadan üretilmesi olduğunu belirtiliyor.

N2easy ile nitrojen üretimi yalnızca küçük miktarlarda enerji gerektirir ve lojistik masraflardan tamamıyla muaf olur. Diğer bir avantaj ise kompakt, ses yalıtımlı mobil cihazların hareketli olması ve dolayısıyla kullanımda esnek olmasıdır. N2easy yalnızca standart bir takılabilir elektrik prizine ihtiyaç duyuyor. N2easy ile kurum içi nitrojen üretimi, günlük gaz tüpü tüketiminin 1 adeti aşması halinde çok kısa sürede yatırım maliyetlerini amorti edebiliyor.

Karanlık fabrika konseptiyle uyumlu robot sistemi

Türkiye talaşlı imalat sanayinin yurt dışındaki rekabeti ve yüksek ihracatı için teknoloji yatırımlarını Ar-Ge çalışmalarıyla destekleyen Tezmaksan, geliştirdiği çözümler arasına bir yenisini eklediğini duyurdu. Karanlık fabrika konseptine uyumlu olarak “metal yakalı çalışan” anlayışıyla tasarlanan yeni CubeBOX-AMR robot sisteminin, işletmelere birçok fay da sağlayacağı belirtiliyor.

Türkiye talaşlı imalat sanayinin yurt dışındaki rekabeti ve yüksek ihracatı için teknoloji yatırımlarını Ar-Ge çalışmalarıyla destekleyen Tezmaksan, geliştirdiği çözümler arasına bir yenisini eklediğini duyurdu. Karanlık fabrika konseptine uyumlu olarak “metal yakalı çalışan” anlayışıyla tasarlanan yeni CubeBOX-AMR robot sisteminin, işletmelere birçok fay da sağlayacağı belirtiliyor.

CubeBOX-AMR ile üretim verimliliğinde yeni dönem başlıyor

Endüstriyel otomasyon ve imalat süreçlerinde yaygın olarak kullanılan makine üreten makineler prensibi ile çıktıkları yolda Ar-Ge çalışmalarıyla önemli bir yol kat ettiklerini ifade eden Tezmaksan Genel Müdürü Hakan Aydoğdu, “Amacımız, üretim verimliliğini artırırken aynı zamanda üretim sürecini de optimize etmek. Bunun için CubeBOX yelpazesindeki robotik çözümleri ve FMS (esnek üretim sistemleri) yazılımları ile ve üç eksen CNC tornaların ardından bu sene piyasaya sunacağımız CubeBOX-AMR çözümümüzü geliştirmede sona geldik. Sistemlerimiz ile amacımız, işletmelerin ihtiyaçları doğrultusunda, darboğaz yaşadıkları, yüksek maliyetleri ve operasyonel giderleri olan stoklama ve lojistik süreçle rinde yalınlık, uçtan uca planlama, ERP entegrasyonu ve insansız çalışma gibi birçok fayda sağlayabilmek. Bu ve yanında getireceği birçok faydaların sonucu olarak işletmeler üretimde önemli bir verimlilik artışı sağlayacak. Sistemimizin otomasyonda yaratacağı artış sayesinde malzeme taşıma ve lojistik işlemleri otomatikleşecek. Bu, insan müdahalesi gerektiren manuel taşıma işlemlerini azaltıp veya ortadan kaldırırken insan kaynaklı hataları da minimize edecek. Bunun yanında sağlayacağı ‘esneklik ve ölçeklenebilirlik’ ile birlikte işletmelerin üretim taleplerine hızlı bir şekilde yanıt vermek için kolayca yeniden yapılandırılabilecek. ‘Daha iyi planlanmış üretim akışı’ zamanında teslimatları ve işletme verimliliğini artıracak, ‘hızlı ve hassas taşıma’ hassasiyetiyle birlikte üretim hattında malzeme akışının hızlanmasına ve süreçlerin daha verimli bir şekilde yönetilmesine olanak tanıyacak. ‘Güvenlik altyapısı’ özelliği ile çevresel engelleri algılayıp çarpışmalardan kaçınan sistemimiz, ‘verimlilik ve maliyet tasarrufunu' mümkün kılan yapısıyla da üretim verimliliğini artırıp işletme maliyetlerini düşürecek” diye konuştu.

CubeBOX-AMR sisteminin lojistik ve malzeme taşıma işlemlerinin yoğun olduğu sektörlere faydalı olacağını belirten Aydoğdu, sözlerine şu şekilde devam etti: “Tezmaksan olarak farkımız, sahip olduğumuz 43 se nelik bilgi birikimi ve mevcut CubeBOX ürün yelpazesi ile CubeBOX-AMR ürünümüzü eşlenik çalıştırmak. Bu sayede G2R (Goods To Robot) konseptinde, iş parça larının stoklandığı alanlardan direkt robotlu CubeBOX sistemlerimize oradan da CNC makinelerine, işleme prosesinden sonra da bitmiş iş parçasının el değme den tekrar stok alanına yönlendirilmesine kadar olan tüm süreci karanlık fabrika konseptinde insansız yürütmüş olacağız. Sahip olduğumuz ve sürekli geliştirdiğimiz dört kıtadaki bayilik ağımız ve sunduğumuz 7/24 servis kabiliyetimiz vasıtası ile ihracat bu üründe özellikle ilk hedefimiz.”

Hız, hassasiyet, kolay entegrasyon ve güvenlik bir arada

Müşterilerine enerji yönetimi alanında ve IoT tabanlı akıllı yeşil çözümler sunan Delta, Hannover Messe 2024'te iş birlikçi endüstriyel robotlar (cobot) olan D-Bot serisinin lansmanını gerçekleştirdi.

Müşterilerine enerji yönetimi alanında ve IoT tabanlı akıllı yeşil çözümler sunan Delta, Hannover Messe 2024'te iş birlikçi endüstriyel robotlar (cobot) olan D-Bot serisinin lansmanını gerçekleştirdi.

Portföy; 6’dan 30 kg’a kadar yük kapasiteleri sunan altı farklı modeli içeriyor. Altı eksenli bu modeller, saniyede 200 dereceye kadar hız ve ±0.02mm içinde doğruluk sunabiliyor. Erişim mesafeleri 800'den 1800 mm'ye kadar değişen cobotlar, çeşitli operasyonel taleplere de uyum sağlayabiliyor. Şirket, 24-bit kodlayıcıların entegrasyonunun ise hassasiyeti artırarak tutarlı performans sunduğunu vurguluyor.

IP66 koruması ve gelişmiş güvenlik protokolleri ile tasarlanan seri, şirkete göre güvenli ve verimli bir çalışma alanı sunuyor. EtherCAT, Modbus ve CODESYS gibi arayüzlerini destekleyen bu cobotlar, özellikle yerleştirme, kaynak yapma ve paletleme uygulamalarındaki görevlerde kullanılabiliyor. Ayrıca, "Plug & Play" kurulumu ve kullanıcı dostu bir arayüz aracılığıyla sezgisel programlama ile D-Bot serisi, tüm yetenek seviyelerindeki operatörler için erişilebilir hale getirilerek; otomotiv, lojistik ve elektronik gibi sektörlerde insan-robot iş birliğini teşvik ediyor.

Delta'nın D-Bot serisi, özel programlama becerileri gerektirmeyen ve hızlı bir şekilde devreye alınabilen bir tasarıma sahip, bu sayede çok kısa sürede kullanıma hazır hale geliyor. "Plug & Play" özelliği sayesinde, hareketlerin ve komutların uygulanması için çaba gerektirmiyor. Ayrıca, sistem Python, ROS 1 veya C++ üzerinden sürükleyip bırakarak öğretimi kolaylaştırıyor, böylece basit ve esnek bir kullanım sağlıyor. Modern grafik kullanıcı arayüzü (GUI), 3D görselleştirme ile tüm kullanıcı seviyelerinin hızlıca programlamasına olanak tanıyor. Pakete dahil edilen HMI panelinin ise, kontrol için ek cihaz veya araç gereksinimini ortadan kaldırarak kullanımı daha da basitleştirildiği belirtiliyor.

Konu ile ilgili değerlendirmelerde bulunan Delta EMEA Endüstriyel Otomasyon İş Grubu Kıdemli Direktörü Michael Mayer-Rosa, "Makine mühendisliği ve otomasyon teknolojisi alanında iş birlikçi robotlar, en hızlı büyüyen sektörlerden biridir. Interact Analysis'ten pazar araştırmacıları, 2032 yılına kadar yıllık %20 civarında bir büyüme oranı öngörüyor. D-Bot serisi cobotlarımızla bu talebi karşılamayı ve böylece müşterilerimizin üretim süreçlerini optimize etmeye, üretim verimliliğini artırmalarına ve birçok endüstride iş gücü kıtlığını hafifletmelerine yardımcı oluyoruz. Yıllardır robotik ve otomasyon teknolojisi bileşenleri sağlayıcısı olarak başarılı olduk, bu alanda da önemli başarılara imza atmayı hedefliyoruz” diyor.

Yenilenmiş fotoelektrik ürün ailesi ile paketleme segmentine yüksek katma değer sağlıyor

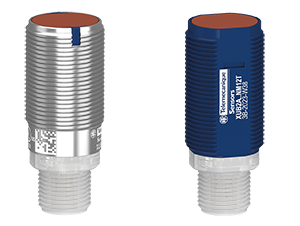

Telemecanique Sensors üretim süreçlerini daha verimli ve akıllı hale getirecek geliştirilmiş fotoelektrik sensörlerini pazara sundu

Telemecanique Sensors üretim süreçlerini daha verimli ve akıllı hale getirecek geliştirilmiş fotoelektrik sensörlerini pazara sundu

Sensör alanında 90 yıllık tecrübeye sahip olan Telemecanique Sensors, uzun yıllardır paketleme makinelerinin otomasyon gereksinimlerine yanıt vermek için cisim algılama sensörleri geliştiriyor. Yeni nesil fotoelektrik sensörleriyle paketleme süreçlerini optimize edecek ürün ailesi sayesinde sektörde fark yaratmaya hazırlanan şirket, işletmelerin üretim süreçlerini daha verimli, güvenilir ve akıllı hale getiriyor.

Makine verimliliği, paketleme makineleri için gün geçtikçe daha da önemli bir hale geliyor. İleri teknolojilerle daha hızlı hale gelen makineler, otomasyon mimarisinin üretim hızına uyum sağlamaya başlıyor. Sensörler alanında bir asra yaklaşan tecrübesiyle dünya çapında tanınmış bir uzman olan Telemecanique Sensors, saniyede en az 4 bin kez bir ürün veya ambalaj varlığını algılayabilen sensörler üreterek bu pazardaki en önemli oyunculardan biri olmayı başarıyor. Şirketin yenilenmiş fotoelektrik sensör ürün ailesi ise endüstriyel uygulamalarda daha yüksek hassasiyet ve performans sunuyor. Bu yeni nesil sensörler, gelişmiş algılama teknolojisi sayesinde her türlü malzeme ve ortamda güvenilir sonuçlar elde edilmesine katkı sağlıyor. Mevcut ürün portföyünü geliştirerek yüksek performans ve erişilebilirliği bir araya getiren şirket, yenilenen minyatür ve silindir gövde fotoelektrik sensörleri ile küçük boyutlarına rağmen önemli bir algılama mesafesi sunarak pazarın en iyi performans gösteren kompakt sensörleri arasında yerini almaya hazırlanıyor.

Paketleme makinelerinde daha fazla malzeme türünü algılayabiliyor

Paketleme makinelerinde daha fazla malzeme türünü algılayabiliyor

Verimliliğin artması ve makine yatırım maliyetlerinin azaltılmasının makine üreticilerini ‘ikisi bir arada’ olarak tabir edilen makine modellerine yönlendirdiğini belirten Telemecanique Sensors Pazarlama Müdürü Melisa Altuntaş Karanlık; “Bu sistem makine dönüşümünü teşvik ediyor. Örneğin, makine bir sıvıyı doldururken aynı zamanda ambalajı kapatabiliyor. Sıvı seviyesinin, ilgili ürün varlığının, kapağın konumunun ve bir şişenin kapağının varlığının algılanması şirketimizin kapasitif ve fotoelektrik sensörleri ile kolaylıkla çözülebiliyor. Proses alanına monte edildiğinde her iki sensör de IP67'ye kadar ulaşan yüksek bir koruma seviyesi sunuyor. Sektörümüzde son zamanlarda giderek popülaritesi artan sürdürülebilir ambalajlar için de çözüm sunuyoruz. Sürdürülebilir ESG trendlerini takip eden bu ambalajlar, çevreye daha saygılı yeni malzemeler seçmek için tercih ediliyor. Bu noktada da yeni fotoelektrik sensörlerimiz devreye giriyor ve çok yönlü teknolojisiyle paketleme makinelerinde daha fazla malzeme türünü algılayabiliyor” dedi.

Özellikleriyle inovasyon piramidinin ilk sıralarında yer alıyor

Özellikleriyle inovasyon piramidinin ilk sıralarında yer alıyor

Geliştirilmiş ürün ailesinin beş farklı algılama teknolojisi sunacağının altını çizen Melisa Altuntaş Karanlık; “Bu beş algılama teknolojisi; beyaz ışık, RGB (Kırmızı/Yeşil/Mavi) ışık, lüminesans ve lazer sensörlerinden meydana geliyor. Kontrastı algılamak için siyah beyaz sensör kullanılırken, kırmızı, yeşil ve mavi LED sensörleri renkli malzeme algılamayı iyileştirmek için öneriyoruz. Koyu cisimlerin ve yüksek ışık emen cisimlerin algılanması için kullanılan mavi ışık teknolojisini ise yenilenmiş fotoelektrik sensör ürün ailemiz ile birlikte pazara sunuyoruz. İyileştirilmiş algılama hızını, makinenin ihtiyaç duyduğu verimlilikle uyumlu hale getirdik. Bu noktada saniyede 25 bin algılamaya imkân tanıyoruz. Bunlara ek olarak silindir, minyatür ve sub minyatür olmak üzere toplamda üç farklı gövde tipiyle pazara sunulan sensörlerimiz, uygulamalara çok yönlü adaptasyon için yüksek IP koruma sınıfına sahip. Lazer sensör ailesinde ise yapılan değişikliklerle algılama mesafelerini yükselttik. Yeni ürün ailesindeki sensörlerin çoğu, makinenin esnekliğini artırmak için sensörlerin otomatik olarak tanınmasını ve parametrelendirilmesini sağlayan yeni IO-Link master ailesi ile IO-Link bağlantı seçeneği sunuyor. Özetle Telemecanique Sensors olarak, makinelerin gelişmesiyle birlikte daha yüksek düzeyde hassasiyet, hız ve bağlantı ihtiyaçlarına yanıt verebilmek adına inovasyon piramidinin tepesinde yer almayı başarıyoruz” şeklinde konuştu.

Telemecanique Sensors Hakkında

Telemecanique Sensors, sensörler alanında 90 yıllık tecrübeye sahip ve dünya çapında tanınmış bir uzmandır. Elektromekanikten elektronik ürünlere, algılamadan tanımlama ve mesafe ölçümüne kadar geniş bir ürün gamına sahip olan şirket, 9 farklı ürün grubuyla 20’den fazla ülkede faaliyetlerini sürdürüyor. Sensör pazarında global bir uzman olarak konumlanan şirket, müşterilerine makinelerinin gerekli performans ve güvenilirliğe ulaşması için en iyi ürün ve teknolojiyi seçmelerinde yardımcı oluyor. Çalışmalarında sadelik, yakınlık ve uzmanlık konularına odaklanan şirket bu kapsamda; uzman olarak teknoloji seçimini kolay hale getirirken, hızlı çözüm ve servis sunan geniş uzman bayi ağı sayesinde de müşterileriyle her zaman yakın kalarak güvenilir çözümler sunuyor.

ROBODRILL α-DiB Plus ile üretim izleme ve veri analizi çok daha hassas

FANUC’un yeni nesil dikey işleme merkezi ROBODRILL’i müşteri ihtiyaçları doğrultusunda geliştirerek ürün gamına eklediği modeli α-DiB Plus, son teknolojiyle donatılan çalışma prensibiyle enerji tasarrufunu mümkün kılıyor. Daha yüksek mil torku, akıllı besleme kontrolü ve “punch tapping” desteği gibi geliştirmelerle güçlendiren α-DiB Plus, işletmelerin iş süreçlerine fonksiyonellik katıyor.

FANUC’un yeni nesil dikey işleme merkezi ROBODRILL’i müşteri ihtiyaçları doğrultusunda geliştirerek ürün gamına eklediği modeli α-DiB Plus, son teknolojiyle donatılan çalışma prensibiyle enerji tasarrufunu mümkün kılıyor. Daha yüksek mil torku, akıllı besleme kontrolü ve “punch tapping” desteği gibi geliştirmelerle güçlendiren α-DiB Plus, işletmelerin iş süreçlerine fonksiyonellik katıyor.

Tork değerinde artış algılandığı anda besleme hızı otomatik olarak düşüyor

Kompakt yapısı ve yeni yüksek torklu mili sayesinde standart mile göre 100Nm’ye kadar yüzde 70 daha fazla tork sağlayan ROBODRILL α-DiB Plus, sınıfında öncü kesme verileri sunuyor. Son teknolojiyle donatılan çalışma prensibine sahip işleme merkezinde, makine bileşeninin belirli bir yerindeki artan kesme derinliği nedeniyle tork değerinde artış algılandığı anda besleme hızı otomatik olarak düşüyor. Sistemin yeni “punch tapping” fonksiyonu ve Emuge Punch Tap™ takımının inovatif şekli çok daha fazla dönüşte diş açarak enerji tasarrufunu mümkün kılıyor. Bunun yanı sıra diş açma süresini geleneksel diş açma, şekil verme ve frezelemeye göre yüzde 75’e kadar kısaltıyor.

Standart ve gelişmiş model seçenekleriyle her işlem için doğru tercih

Kolay programlama ve ayar için kullanıcı dostu bir arayüzü bulunan FANUC 31i-B Plus kontrole sahip α-DiB Plus; çok eksenli ve yollu ile yüksek hızlı ve hassasiyetli işlem yapmaya imkân tanıyor. Gerçek zamanlı üretim izleme ve veri analizinin sağlayabileceği birçok avantajdan yararlanmaya yardımcı olan model, tüm ana endüstriyel haberleşme protokollerini destekliyor. Daha hızlı programlama, kontrol ve çevrim sürelerine sahip model, daha az güç tüketimi gerçekleştirmenin yanı sıra yalnızca gerektiği zaman elektrik tüketiyor. Parti miktarları ne olursa olsun tüm üreticiler için uygun olan α-DiB Plus’ın standart ve gelişmiş olmak üzere iki versiyonu bulunurken standart model tıbbi ürünler, saat üretimi, elektrikli ulaşım ve genel fason üretim dâhil birçok pazar için ideal olurken gelişmiş model ise genellikle yüksek hacimli taleplerde kullanılıyor.

ABB, modüler büyük robot portföyünü genişletiyor

ABB Robotik, yeni IRB 7710 ve IRB 7720'nin piyasaya sürülmesiyle modüler büyük robot portföyünü genişletmeye devam ediyor. Yeni robotlar, yakın zamanda piyasaya sürülen IRB 5710-IRB 5720 ve IRB 6710-IRB 6740 ile birlikte, müşterilere operasyonlarında yeni bir esneklik düzeyi, daha fazla seçenek ve performans sunabilmek için, 70 kg ile 620 kg arasındaki yükleri taşıyabilen farklı varyantlarıyla toplam 46 robot sunuyor.

ABB Robotik, yeni IRB 7710 ve IRB 7720'nin piyasaya sürülmesiyle modüler büyük robot portföyünü genişletmeye devam ediyor. Yeni robotlar, yakın zamanda piyasaya sürülen IRB 5710-IRB 5720 ve IRB 6710-IRB 6740 ile birlikte, müşterilere operasyonlarında yeni bir esneklik düzeyi, daha fazla seçenek ve performans sunabilmek için, 70 kg ile 620 kg arasındaki yükleri taşıyabilen farklı varyantlarıyla toplam 46 robot sunuyor.

Portföy, çeşitli endüstrilerdeki uygulamaları desteklemek için ideal olan 16 yeni varyant sunuyor. Operatörler, elektrikli araçlar (EA), hibrit ve geleneksel otomobil üretimine yönelik pres otomasyonu, gövde kaynak, EA batarya ve son montaj üretimini kapsayan çeşitli uygulamaları ele alacak ideal modele sahip olduklarından emin olmak için şirketin geniş robot yelpazesi arasından seçim yapabiliyor. Bu robotlar, devasa döküm, yüksek hızlı pres besleme ve paletleme gibi yüksek taşıma kapasiteli montajların yanı sıra işleme ve sürtünme karıştırma kaynağı gibi yüksek hassasiyetli temas uygulamaları için de kullanılabiliyor.

OmniCoreTM tarafından desteklenen yeni robotlar, birden fazla robotun 1600 mm/s'ye varan yüksek hızlarda çalıştığı ve 620 kg'a varan yükleri hareket ettirdiği durumlarda bile 0,6 mm'ye kadar yol doğruluğuyla sınıfında yüksek hareket kontrolü elde ediyor. Müşteriler ayrıca çevrim sürelerinde %25'e kadar azalmadan1 faydalanarak verimliliği ve kaliteyi daha da artırabiliyorlar. Otomotiv endüstrisinde, en yeni OmniCore kontrol ünitesine sahip tamamen yeni IRB 7710, robotik pres hatlarının üretim çıktısını dakikada 12 vuruştan 15 vuruşa çıkararak saatte 900 parça üretebiliyor.

--------------

1 – IRB 7710, önceki kontrol ünitesi IRC5'te aynı 500 kg'lık yük kapasitesinde çalışan önceki IRB 7600 ile karşılaştırıldı.

Nitelikli iş gücünün yerini “robotlar” ve “akıllı sistemler” alacak

Gelişimi ve etki ettiği alanları son dönemde büyük bir hızla artan yapay zekânın küresel ekonomi ve iş gücü piyasasında yeni bir devrim yaratacağı tahmin ediliyor. Türkiye’de talaşlı imalat sanayinin üretim ve rekabet gücünü yenilikçi çözümleriyle geliştiren Tezmaksan’ın Genel Müdürü Hakan Aydoğdu, yapay zekânın sektöre yönelik mevcut durumunu değerlendirerek bu noktada atılması gereken adımlara dair görüşlerini paylaştı.

Gelişimi ve etki ettiği alanları son dönemde büyük bir hızla artan yapay zekânın küresel ekonomi ve iş gücü piyasasında yeni bir devrim yaratacağı tahmin ediliyor. Türkiye’de talaşlı imalat sanayinin üretim ve rekabet gücünü yenilikçi çözümleriyle geliştiren Tezmaksan’ın Genel Müdürü Hakan Aydoğdu, yapay zekânın sektöre yönelik mevcut durumunu değerlendirerek bu noktada atılması gereken adımlara dair görüşlerini paylaştı.

Talaşlı imalatın Endüstri 4.0’a en hazır sektör olduğunu söyleyen Hakan Aydoğdu, “Bilgisayar kontrollü makineler ile makine yapan makineler sektörü, yapay zekâyı ilk kullanan sanayi alanı konumunda. Günümüzde kurumsal firmalar ölçek ekonomisine uygun üretim yapmak zorunda olduklarından dolayı bunun gibi yatırımlara ciddi bütçe ayırıyorlar. Ancak başta otomotiv, savunma ve havacılık, beyaz eşya, kalıp ve makine sanayisinin yan sanayilerinin yüzde 90’ı KOBİ düzeyinde. Bu hem ülkemizde hem de dünya sanayisinde geçerli. Yan sanayiler maalesef bütçe ve gelecek öngörüsü sebepleri ile yapay zekâya uzak kalmayı tercih ediyorlar. Fakat imalat sanayisi için yapay zekâ konusu bir tercih olmayıp zorunluluktur. Maalesef algı konusunda Türkiye; Avrupa, Amerika ve Uzak Doğu’dan çok geride kaldı. Artık KOBİ olarak nitelenen firmaların da düşük bütçelerle ulaşabileceği yapay zekâ platformları mevcut. Ancak klasik üretim yöntemini terk etmek birçok firma için konfor alanını terk etmek anlamına geldiği için otomasyona yatırım yapmayı erteliyor. Tezmaksan inovasyonuyla geliştirdiğimiz robotlu otomasyon sistemini CubeBOX’ı bir yılda 40 ülkeye ihraç eder duruma getirdik. Çünkü ara eleman tüm dünyanın sorunu. Elinden cep telefonunu bırakmak istemeyen bir nesil geldi. Onlar da elle yapılan işleri bu yüzden tercih etmiyorlar. Kol gücü gerektiren sektörlerde penetrasyon çok fazla ve hızlı bir dönüşüm olacak. Buna yazılım entegrasyonu sektörünü de ekleyebiliriz” şeklinde konuştu.

Türkiye’de teşvik veren ve alan kısmında söylemden öteye gitmeyen bir politikanın izlendiğini belirten Aydoğdu, bu konuda yapılması gerekenlere dair şunları paylaştı: “Otomasyon ve yapay zekaya dair teşvikler mevcut fakat bunun devlet politikası olarak ele alınıp eğitim sistemi de devreye sokularak toplumsal bir dönüşüme geçmesi gerekli. Finansmana ulaşmakta yaşanan sıkıntılar tabii ki önemli bir sorun, ancak daha önemlisi teknolojik devrim, katma değerli üretim ve buna bağlı ihracat devlet politikası haline gelmeli. Bunun da temeli eğitim sisteminde başlıyor. Dünya hızla değişiyor. Bizim ülke olarak bu treni kaçırmamamız gerekiyor. Ülke ekonomisinde her 8-10 yılda bir yaşanan krizler maalesef bizi geri atıyor. Özel sektörün belirsizliklerden uzak bir ortamda enerjisini teknolojiye vermesi ve bunun için de devletin gerekli ortamı hazırlaması gerekir. Çok yakın gelecekte otomasyon her alanda olmasa olmazımız olacak. Nitelikli iş gücü deyimi artık hayatımızdan çıkacak, yerlerini robotlar ve akıllı sistemler alacak. Üretimin coğrafyasının öneminin olmadığı bir dünya şekilleniyor. Markalaşmak şart ve organizasyonlar start-up’ların yerini alacak. Doğru kurgulanmış organizasyonların başarılı olacağı bir çağdayız. Yeni nesli iyi anlayarak kendimizi dünyadaki değişime hazırlamalıyız.”

Kollmorgen, yeni servo sürücünün çok yönlülüğünü artırıyor

Güncellenen AKD2G servo sürücü, üçüncü taraf kontrolörlerle daha kolay entegrasyonu destekleyen yeni iletişim protokollerine sahip.

Güncellenen AKD2G servo sürücü, üçüncü taraf kontrolörlerle daha kolay entegrasyonu destekleyen yeni iletişim protokollerine sahip.

Hareket kontrol sistemlerinde faaliyet gösteren Kollmorgen, AKD2G servo sürücüsünün en son güncellemesini duyurdu. Bu yeni özelliklerin sunulmasıyla şirket, CANopen®*, EtherCAT®* ve FSoE zaman senkronize iletişim protokollerinin yanı sıra CIP Sync ile PROFINET IRT ve Ethernet/IP'yi de destekleyecek şekilde tekliflerini genişletti. Her protokol çeşitli hareket kontrol cihazlarıyla titizlikle test edildi ve endüstri standartları kuruluşları tarafından onaylandı.

AKD2G servo sürücü güncellemesi, çok çeşitli kontrol mimarileri kullanan birden fazla sürücü arasında senkronize hareket sağlayabiliyor. Esnekliği ve yüksek performansı sayesinde, birden fazla hareket ekseninde son derece hassas koordinasyon gerektiren uygulamalarda kullanım için ideal performans sergiliyor.

Sürücünün kompakt bir pakette sunulan bir ve iki eksenli varyantları ile montajının kolay olması sayesinde mühendisler, tek kablolu Akıllı Geri Besleme Cihazı (SFD) veya HIPERFACE®* DSL bağlantılarından yararlanabiliyor veya çok çeşitli diğer geri besleme cihazları arasından seçim yapabiliyor.

Son olarak, sürücü, fonksiyonel güvenlik ihtiyaçlarını karşılamak ve daha geniş bir uygulama yelpazesi sağlamak için SIL3/PLe güvenlik seviyesine sahip isteğe bağlı bir SafeMotion®™ Monitor (SMM) ürün yazılımına da sahip.

AKM2G motorlarla eşleştirilmiş AKD2G, en üst düzeyde kurulum kolaylığı ve daha yüksek performans için birlikte çalışmak üzere tasarlanmış bir hareket ürünleri paketi olan 2G Hareket Sisteminin bir parçası. Mühendisler ayrıca sürücünün daha geniş bir kontrolör ve geri besleme cihazı yelpazesiyle ya da gerektiğinde diğer motorlarla uyumluluğundan faydalanabiliyor.

Kollmorgen Kıdemli Başkan Yardımcısı/GM James Davison, "AKD2G servo sürücü, tasarımlarını aktif olarak optimize eden otomasyon tasarımcıları ve OEM'ler için ideal bir seçenektir - daha yüksek performans, daha küçük bir ayak izi ve daha fazla tasarım esnekliği sunar. Otomasyon mühendisliğini daha kolay, daha verimli ve daha güçlü hale getirmek için müşterilerimiz düşünülerek tasarlanmış bir sistem” açıklamalarında bulunuyor.

Tamamen elektrikli plastik enjeksiyon makinesi ile enerji verimliliğinde yeni bir dönem

FANUC, tamamen ve sadece gerektiğinde elektrikle çalışma kabiliyetine sahip plastik enjeksiyon makinesi ROBOSHOT ile işletmelere enerji tasarruf etmelerine yardımcı oluyor.

FANUC, tamamen ve sadece gerektiğinde elektrikle çalışma kabiliyetine sahip plastik enjeksiyon makinesi ROBOSHOT ile işletmelere enerji tasarruf etmelerine yardımcı oluyor.

Tüm ürün gamında uygulanabilir sürekli iyileştirmeler yapmayı sürdüren Japonya merkezli FANUC, günümüzde önemi daha da artan enerji tasarrufunu ve sürdürülebilirliği üretim süreçlerini verimli hale getiren çözümleriyle yukarı taşıyor. Bu kapsamda imalattaki enerji verimliliğini ve sürdürülebilirliği daha yukarıya taşıma özelliği bulunan ROBOSHOT plastik enjeksiyon makinesi, yüksek hassasiyet ve düşük çevrim süresi ile tutarlı ve en üst kalitede parçaları büyük miktarlarda üretmeyi mümkün kılıyor. Sarf malzemeleri için yapılan yıllık 200 euro altı harcamayla potansiyel olarak piyasadaki en düşük maliyete sahip ROBOSHOT, FANUC güvencesiyle 15-20 yıl süresince yüksek verimliliğini koruyor.

Hava soğutmalı motorlar ile sıfır hidrolik yağ kullanımı, minimum su tüketimi

Tamamen elektrikle çalışan plastik enjeksiyon makinesi, aynı boyuttaki bir hidrolik makineyle kıyaslandığında bu makinelerin soğutma gereksinimleri hesaba bile katılmadan yüzde 70’e kadar daha az elektrik tüketiyor. Elektrik tüketimini yalnızca gerektiği zaman gerçekleştiren plastik enjeksiyon makinesi, bunun yanında yeniden elektrik üretme kabiliyetine de sahip. Sistemde bir eksen yavaşlamaya geçtiğinde kullanılan enerji, güç kaynağına geri dönerek tasarruf sağlıyor. ROBOSHOT’ın hava soğutmalı motorları, su tüketimini minimuma indirmesinin yanı sıra hidrolik yağ kullanımını ortadan kaldırarak sürdürülebilirliğe katkı veriyor.

Sınırsız bakım hizmetiyle her daim verimli

Farklı fonksiyonların yerine getirilmesi için motorları eş zamanlı olarak çalışabilen paralel harekete sahip ROBOSHOT, bu özelliği sayesinde üretkenliği artırıyor. İlk günkü verimini koruyarak 15-20 yıl sorunsuz şekilde çalışan makine, aynı zamanda 20 yıl sonra ihtiyaç duyulduğunda FANUC’un geniş servis ağı, rakipsiz parça bulunurluğu ve sınırsız bakım hizmetiyle çalışma verimini kaybetmiyor.

Canon, Drupa 2024'te “Dönüşümün Gücünü” gözler önüne serecek

Canon, Drupa 2024’teki 4.600 metrekarelik sergi alanı ‘The Core’da; baskının duygusal etkisini, görüntüleme deneyimlerinin yaşamları ve işletmeleri nasıl zenginleştirebileceğini, sürükleyici ve birçok duyuya hitap eden özel sunumuyla ziyaretçilerine tanıtacak. Şirket; ‘The Core’ ile fuar katılımcılarını, Canon’u farklı bir açıdan tanımaya ve baskının nasıl bir dönüştürücü güce sahip olduğunu deneyimlemeye davet ediyor.

Canon, Drupa 2024’teki 4.600 metrekarelik sergi alanı ‘The Core’da; baskının duygusal etkisini, görüntüleme deneyimlerinin yaşamları ve işletmeleri nasıl zenginleştirebileceğini, sürükleyici ve birçok duyuya hitap eden özel sunumuyla ziyaretçilerine tanıtacak. Şirket; ‘The Core’ ile fuar katılımcılarını, Canon’u farklı bir açıdan tanımaya ve baskının nasıl bir dönüştürücü güce sahip olduğunu deneyimlemeye davet ediyor.

‘The Core’u çevreleyen Canon teknolojileri; Ticari Baskı, Yayıncılık, Promosyon İletişimi, Etiket ve Ambalaj, İç Mekân Dekorasyonu, Şirket İçi ve CAD baskı gibi endüstri segmentlerine göre düzenlenecek. Stant genelinde, bu segmentlerdeki müşterilere işlerindeki uygulama, malzeme ve işlem çeşitliliğini yansıtan birçok farklı canlı uygulama sunulacak. Canon uzmanları; her tür ve büyüklükte baskı işletmesine, operasyonlarını, üretim hacimlerini, müşteri profillerini ve büyüme hedeflerini göz önünde bulundurarak en iyi dijital baskı teknolojisi, iş akışı ve baskı medyası seçenekleri konusunda rehberlik edecek.

Şirket Drupa 2024’te; tabaka beslemeli, mürekkep püskürtmeli ve tonerli baskı makineleri, yüksek hızlı kesintisiz mürekkep püskürtmeli üretim hatları, düz yataklı ve rulodan ruloya geniş formatlı yazıcılar ve dijital etiket yazıcıları dahil olmak üzere çok çeşitli bir ürün gamıyla yer alacak. Canon ayrıca, fuarda ilk kez; farklı etiket, oluklu ve katlanır karton uygulamalarının canlı üretimini göstererek, etiket ve paketleme pazarlarının önemli ve güvenilir bir iş ortağı olma yolundaki kararlılığını ortaya koyacak.