Taşıt Tamponlarında Kullanılan Termoplastik Kompozitlerin Darbe Dayanımı Özelliklerinin İncelenmesi

- JACOM_CONTENT_CREATED_DATE_ON

- JACOM_CONTENT_WRITTEN_BY

ÖZET

ÖZET

Gelişen teknoloji ile otomotiv endüstrisindeki yenilikler, alternatif malzemelerin kullanımını her geçen gün arttırmaktadır. Bununla birlikte, taşıt sayısının artışı ile taşıt güvenliği de ön plana çıkmıştır. Yüksek güvenlik düzeylerine sahip, daha az yakıt tüketen otomobillerin geliştirilmesi ve maliyeti düşük üretim yöntemlerine odaklanılmaktadır. Bu isteklerin gerçekleştirilebilmesi uygun tasarım, hafif ve darbe sönümleme özelliği iyi olan malzemelerin kullanımı ile oluşturulacaktır. Alternatif malzemelerden biri olan termoplastik kompozit malzemeler düşük ağırlık, yüksek özgül mukavemet ve geri kazanabilirlik özellikleri ile araç çarpışma elemanlarında sıklıkla kullanılmaktadır. Bu çalışmada termoplastik kompozit malzemelerin (TKM) farklı hızlardaki çarpışma esnasında darbe özellikleri ve deplasman davranışları incelenmiştir. İncelenen çalışmalar sonucunda elde edilen veriler ile absorbe edilen enerji-uzama, gerilme-yer değiştirme ve hız-zaman grafikleri aktarılmıştır.

Anahtar kelimeler: Ön Tampon, termoplastik kompozit malzeme, darbe testi, çarpışma analizi

1.Giriş

Otomotiv, uzay, havacılık, savunma sanayi gibi farklı endüstri alanlarındaki hızlı teknolojik gelişim ve artan rekabet, yüksek performansa sahip yenilikçi ürünlerin arayışlarını hızlandırmıştır [1]. Mühendislik malzemelerinde kullanım alanına göre esneklik, hafiflik, darbe dayanımı, yüksek korozyon direnci, eğilme dayanımları, enerji sönümleme ve ısıl dayanım gibi özellikler aranmaktadır. Bu ihtiyaca karşılık vermek üzere, yeni kompozit malzemeler geliştirilmeye başlanmış ve kullanım alanları gün geçtikçe yaygınlaşmıştır [2]. Otomotiv sektöründe yeni düzenlemeler ile düşük CO2 salınım ve yakıt tüketimi özelliğine sahip ve bununla birlikte yüksek performans sergileyen araçların geliştirilmesi için araç hafifletme çalışmaları kapsamındaki araştırmalarla birlikte, araçlar üzerinde bulunan metal bazlı parçaların toplam ağırlığının oldukça fazla olduğunu görülmüş ve alternatif malzeme olması amacıyla kompozit malzemelere yönelim artmıştır [3].

Kompozit malzemeler kullanılan takviye elemanı ve matris malzemesine göre farklı özellikler sergilemektedir. Son yıllarda kolay işleme, geri kazanabilirlik ve belirli sıcaklıklarda tekrar şekil alabilme gibi özelliklerinden dolayı termoplastik kompozit malzemeler otomotiv sektörünün ilgi gösterdiği malzemeler arasına girmiştir [4]. Termoplastiklerin gün geçtikçe artan kullanım oranı, plastik yapıya çeşitli katkı (cam, karbon, elyaf, nanopartiküller vb.) ve dolgu maddelerinin ilave edilmesi ve mekanik özelliklerin iyileştirilebilmesi ile daha da artmaktadır.

Polimer kompozitler yüksek mukavemet, boyut ve termal kararlılık, sertlik, aşınmaya karşı dayanıklılık gibi özellikleriyle pek çok avantajlar sunarlar. Yapılarında çok sayıda farklı malzeme kullanılabilen polimer kompozitleri Şekil 1.1’deki gibi, matris malzemesi olarak kullanılan polimere ve takviye türüne göre iki sınıfa ayırmak mümkündür [5].

Şekil 1.1 Polimer kompozitlerin sınıflandırılması

Ortalama bir araçta, 1100 kg demir ve çeliğe karşılık yaklaşık 150 kg plastik ve plastik bazlı kompozit malzemeler kullanılmaktadır. Plastik ve polimer matrisli kompozit malzemeler, otomobilin toplam ağırlığının yaklaşık %10-15'ini kapsamaktadır. Tek bir araba modelinde polipropilen (PP), polikarbonat (PC), akrilonitril/butadien/stiren(ABS), poliamid (PA), polipropilen(PP) polietilen(PE), polibütilen tereftalat (PBT), polietilen tereftalat(PET), akrilonitril stiren akrilat (ASA) olmak üzere 10’un üzerinde farklı polimer çeşidi kullanılmaktadır [6].

Poliamid 66 (PA66) otomotiv endüstrisinde dayanıklılığı, işlenebilirliği ve sıcaklığa karşı kimyasal direnci nedeniyle en çok kullanılan termoplastik maddelerden biridir. Yüksek sıcaklıklara ve sıvılara maruz kalınan kaput altı uygulamalarında da sıklıkla tercih edilmektedir. Polimer zincirine çeşitli katkı malzemelerin ilavesi ile kolay kalıplanabilmekte ve ekstrüde edilebilmektedir. Yüksek aşınma direnci, darbe dayanımı ve iyi bir yüzey görünümü özellikleri ile karakterize edilmektedir. Bu sayede birçok otomobil bileşeni için ideal bir malzeme olarak tercih edilir. Otomotiv endüstrisindeki yaygın olarak kullanılmasının bir başka nedeni ise hafif bir malzeme olmasıdır. Bu yüzden metal bileşenlerin PA66 matrisli kompozitler ile değiştirilmesi, taşıt ağırlığını azaltılmasını ve dolayısıyla yakıt verimliliğinin artmasını sağlamaktadır. Araç ağırlığındaki %10'luk bir azalmanın yakıt verimliliğinde %5-7'lik bir iyileşme sağladığı tespit edilmiştir. [7]

2. Taşıt tamponlarında termoplastik kompozitlerin darbe etkisi

Taşıtlarda yakıt verimliliği ve emisyon önemli konu olmasına karşın güvenlikten taviz vermeden taşıtlarda hafifletmeye izin verilmektedir. Çünkü tüm dünyada olduğu gibi ülkemizde de her yıl çok sayıda insan trafik kazalarında hayatını kaybetmektedir. Otomobil sayılarının artması ile kaza sonucunda ölüm ve yaralanmalarda bu doğrultuda artmaktadır. Trafikte en çok karşılaşılan kaza türlerinden biri önden çarpışma kazalarıdır. Bu kazalar iki aracın birbiriyle önden çarpışması şeklinde olabileceği gibi, duran bir cisme çarpması şeklinde de gerçekleşmektedir. Türkiye İstatistik Kurumu (TÜİK) ve Emniyet Genel Müdürlüğü’nün (EGM) ortak yaptığı çalışmada 2020 Temmuz verilerine göre Türkiye’de meydana gelen toplam trafik kaza sayısı 195765 olup, karşılıklı çarpışmada meydana gelen kaza sayısı 4727, arkadan çarpmada meydana gelen 8543, duran araca ve park etmiş araca çarpma sonucu meydana gelen kaza sayısı ise 1723’tür (EGM 2020). Dolayısıyla taşıt sayılarının artması ile taşıt güvenliği de daha çok ön plana çıkmaktadır.

Taşıtlarda güvenlik sistemleri pasif ve aktif olmak üzere iki kısma ayrılmaktadır. Aktif güvenlik sistemi, sürücünün kazadan uzaklaşması için taşıtın frenleme ve kontrol kabiliyetlerini artıracak şekilde bilgi sistemleri ve kaza olasılığını hissedip aracı bu durumdan çıkaracak bir şekilde devreye giren algoritmalar içerir. Pasif güvenlik sistemleri ise, kaza ile karşılaşılması durumunda, meydana gelecek olumsuz etkileri azaltmak amacıyla araç üzerindeki malzeme değişikliği ve iyileştirmeler gibi tasarım önlemleridir [8]. Küçük çarpışmaların çoğu düşük hızlı ön veya arka şeklinde gerçekleştiğinden, ön ve arka araç yapısının dikkatli bir şekilde tasarlanması önemlidir. Bu nedenle, düşük hızlı çarpmalarda araç hasarını azaltmak, büyük bir mali ve manevi fayda sağlayabilir [9]. Tampon sistemi, önden veya arkadan çarpışma sırasında çarpışmaya elverişliliğe veya yolcunun korunmasına katkıda bulunan yapısal bir bileşendir. Tampon sisteminde plastik, alüminyum veya çelik gibi geleneksel malzemelerden polimerik esaslı termoplastik kompozit malzemelere geçiş söz konusudur.

Araçların önden çarpışması durumunda çarpışma elemanlarının araç gövdesine doğru yapacağı deplasman sürücü ve yolcuların güvenliği açısından önem teşkil etmektedir. Çarpışma anında tampon kirişinden gelen yükler darbe emiciler tarafından belirli seviyelerde sönümlenir. Bu nedenle darbe emiciler yüksek sönümleme özelliklerine sahip malzemelerden üretilmelidir. Polimer malzeme kullanımı ile taşıt ön tamponun daha hafif olması ve darbe sönümleme kabiliyetinin gelişmesi sağlanmaktadır [10].

Farklı araştırmacılar, tampon kirişi için karbon elyaf takviyeli plastik (Carbon Fiber Reinforced Plastic-CFRP), cam elyaf takviyeli plastik (Glass Fiber Reinforced Plastic-GFRP) ve cam malzemeli termoplastik (Glass Material Thermoplastic-GMT) gibi farklı türde kompozit malzemeler üretmiş, uygulamış ve böylece performansını artırmıştır. Bu malzemeler hem hafif hem de geliştirilmiş araç güvenliği sunar. Şu anda, CFRP ve GFRP daha iyi mekanik performanslar sunabilse de kolay şekillendirilebilirlik, düşük malzeme ve üretim maliyetleri nedeniyle GMT yaygın olarak kullanılmaktadır. GMT, kısa şekillendirme, kürlenme döngüleri ve en önemlisi geri dönüştürülebilir bir malzeme olması nedeniyle otomotiv endüstrilerinde daha çok tercih edilmektedir [11].

3. Taşıt tamponlarında termoplastik kompozitlerin darbe etkisini inceleyen çalışmalar

Moghaddam ve Ahmedian (2011) yaptıkları çalışmada GMT kompozit malzemelerle bir binek otomobilinde tipik bir yeni ön tampon kirişi tasarlamıştır. Bu tampon, Amerikan standardına göre düşük hızlı darbelerde kinetik enerjinin yaklaşık %80'ini yay potansiyel enerjisine çevirebilen bir yay mekanizması yardımıyla darbe enerjisini deformasyonu ile absorbe eder veya darbe yönüne dik olarak aktarır. Ön panodaki tampon kaplamaları Polipropilen (PP)’ten üretilmiştir. Düşük hızdaki çarpmalarda kapak koniklere doğru hareket ederek üst yüzeyine ulaşır ve kapak kenarlarının konikler üzerinde kayması sonucu yay sisteminin dikey yönde gerilmesini sağlar. Başlangıç boyutları hesaplanıp orantılı olarak seçilir ve sonuç olarak yay sistemi çarpma yönüne dik toplam 6 cm uzar. Böylece kinetik enerjiyi yay potansiyel enerjisi şeklinde emer. Çalışmada, Ansys Ls-Dyna'da GMT'li ızgara kubbeli hücre için bir darbe testi benzetimi yapılmıştır ve GMT'nin ekstra özellikleri ve darbe enerjisi emme kapasitesi, tespit edilmiştir.

Maksimum gerilim dağılımı t=0.052 saniyede meydana gelir ve bu kapağın koniklere ulaştığı süreye karşılık gelir. Şekil 3.1, çelik yerine GMT kullanmak için tatmin edici olan yaklaşık ½'lik bir ağırlık azalması elde edilmesine rağmen, eşit güvenlik faktörü için çelik tamponun GMT'den biraz daha iyi enerji emme kapasitesine sahip olduğunu göstermektedir.

Şekil 2.1 Çelik ve GMT tampon ile çarpma sırasında darbe esnasında kinetik enerjisi [12]

Sonuç olarak kullanılan tamponun kinetik darbe enerjisinin yaklaşık %80'ini yay potansiyel enerjisine dönüştürebildiği ve düşük darbe hızında çevreye bırakabildiği ortaya çıkmıştır. Kalan kinetik enerji, tampon elemanlarının sonsuz küçük elastik deformasyonu ile sönümlenecektir. Böylece yolcular herhangi bir etki hissetmeyeceklerdir. Daha sonrasında çelik tampon (geleneksel bir malzeme olarak), GMT ile karşılaştırıldı ve sonuçlar, iki katı kadar ağırlık azalmasına rağmen aynı güvenlik faktörlerine sahip olduğunu gösterdi [12].

Shokrieh ve arkadaşları (2005) GMT tamponu ile geleneksel malzemelerin özelliklerini incelemek için hem çelik hem de alüminyum malzeme özellikleri kullanılmıştır. Test koşulları tam yolcular içindi. Hem çelik hem de alüminyum yapılar, test sırasında başarısız oldu ve uygun olmadıklarını açıkça ortaya koyuldu. Ayrıca orijinal GMT tampona kıyasla yapının ağırlığını sırasıyla yaklaşık %500 ve %100 artırdılar. Sonuç olarak çarpışmalar sırasında darbe kuvvetlerini absorbe etmek için kilit bir yapı olarak binek araçlardaki tampon kirişleri, düşük hız darbe standartlarına uygun olarak Sonlu Elemanlar Yöntemi (Finite Element Method-FEM) modellemesi ile karakterize edilmiştir. Elyaf takviyeli kompozit tampon ile geleneksel malzemeler seçildi ve şekil ve darbe koşulları gibi temel tasarım parametreleri araştırıldı. Konvansiyonel malzemeler (çelik ve alüminyum), spesifikasyonları modele atandığında yapısal bozulma ve ağırlık artışı gibi uygun olmayan özellikler gösterdi [13].

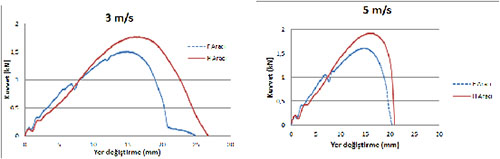

Şimşir ve arkadaşları (2021) iki farklı araçtaki ön tampon malzemesinin Etilen propilen dianene (EPDM) ve Polipropilen (PP) olarak 100 x 100 mm ölçülerinde kare kesit alınarak ASTM 3763-02 standardına göre numuneler hazırlamıştır. Çalışmada serbest ağırlık düşürme prensibine göre çalışan Instron-Dynatup 9250 HV darbe cihazı kullanılmıştır. Cihaz içerisinde pnömatik düzenek ile testler ankastre sınır şartlarında darbe testlerinin yapılması sağlanmıştır. İki farklı araca ait ön tampon polimer malzemelerin darbe testleri; 3 m/sn, 5 m/sn ve 10 m/sn olmak üzere üç farklı hız için yapılmıştır. Bu hızlardaki absorbe edilen enerji-uzama, kuvvet-yer değiştirme ve hız-zaman grafikleri incelenmiştir. Yapılan testlerin tamamı 25°C oda sıcaklığında gerçekleştirilmiştir. Şekil 3.2 F ve H taşıtların farklı hızlardaki kuvvet/yer değiştirme grafikleri verilmiştir.

Her iki ön tampon için yapılan test sonucunda, 3 m/sn, 5 m/sn, 10 m/sn hızlarda ön tampon polimer malzemesinde vurucu uç malzemeyi delip geçmesinden dolayı açık tip eğri oluşmuştur (Şekil 3.2). Yapılan testlere göre H aracına ait ön tampon polimer malzemesinin darbe direncinin F aracına ait ön tampon polimer malzemesine göre daha yüksek olduğu tespit edilmiştir. Yer değiştirme değerleri ise sırayla H tipi araçta 26,73 mm ve F tipi araçta ise 20,47 mm’dir. Kuvvet-yer değiştirme grafikleri incelendiğinde, grafiğin altında kalan alan sönümlenen enerjiyi vereceğinden en iyi malzeme tipi H taşıtına ait olan malzeme olarak değerlendirilebilir. Aynı zaman da H taşıtta kullanılan ön tampon polimer malzemenin F taşıtta kullanılan polimer malzemeye göre daha fazla absorbe yeteneğinin olduğu da görülmektedir. Bunun nedeni ise ön tampon malzemenin üretiminde kullanılan EPDM ve PP yoğunluk oranıdır. Malzemelerin yoğunluğunun artışı ile absorbe ettiği enerji değeri lineer artış göstermekte ve absorbe edilen enerji değerinin de artmakta olduğunu belirtmişlerdir [14].

Şekil 2.2 F ve H taşıtların farklı hızlardaki kuvvet/yer değiştirme grafikleri [14]

Koricho ve arkadaşları (2014) yaptığı çalışmada, bir ön tampon alt sisteminin yeniden tasarımını geliştirmiştir. Çeliği diğer uygun malzemelerle değiştirerek alternatif yerel çözümler düşünülmüştür. Sonlu elamanlar simülasyon sonuçları, malzeme seçiminin performansı nasıl önemli ölçüde etkileyebileceğini göstermiştir. Sonuçlara bakıldığında %30 cam elyaf takviyeli poliamid, daha iyi sonuçlara yol açmıştır. AB geri dönüşüm gereklilikleri dikkate alındığında, %30 cam elyaf ile güçlendirilmiş Poliamid alternatif bir çözüm olarak kabul edilmiştir. Yaptıkları çalışmada Fiat Araştırma Merkezi’nin, Şekil 3.3’te gösterildiği gibi, şu anda kapsamlı bir şekilde çok işlevli kompozit ve akıllı malzemeleri uygulamak için çalışmakta olduğunu göstermişlerdir. Çok işlevli kompozitler, ağır mekanik ve elektronik bileşenlerdeki araç ağırlığını %20 oranında azaltabilir [15].

Şekil 2.3 Tampon kirişinin tepki kuvveti-zaman eğrisi.[15]

Çalışmada FIAT 500, tampon kiriş sistemi incelenmiştir. Ölçülen boyutlara dayalı olarak CATIA kullanılarak bir CAD modeli geliştirilmiştir. Ayrıca, modeli simülasyona hazırlamak için geometriler ABAQUS geometri editöründe düzenlenmiştir. Kompozit malzemelerin düşük hızlı darbe altındaki performansını anlamak için, mevcut çelik tampon kirişi çözümünün yerine iki tür malzeme, CFRP kompozit ve %30 cam elyaf destekli poliamid düşünülmüştür. İlk aşamada, tampon kiriş uygulaması için PA66 kullanılmıştır. Bununla birlikte, malzeme karakterizasyonlarından sonra sonuçlar, poliamid mukavemetinin ve sertliğinin, tampon kirişi üretimi için mevcut malzeme çözümlerinden çok daha düşük olduğunu ortaya koymuştur. Bu nedenle, PA66'nın mekanik davranışını iyileştirmek için alternatif bir yaklaşım uygulanmıştır. Bu faktörlere dayanarak, PA66 matrisi içinde güçlendirici olarak cam elyaf malzeme seçilmiştir. Sonuç olarak, çekme mukavemeti ve elastisite modülü sırasıyla %125.4 ve %220.4 oranında iyileştirilmiştir.

Tampon performansının kullanılan malzemeye göre karşılaştırıldığında, çelik tampon kirişi, yolcu için tehlikeli bir girdi olan ve kontrol edilmesi gereken daha küçük bir tepe kuvveti ile çarpma enerjisini emmiştir. Darbe senaryosunun ilk aşamasında çelik tampon kirişi, CFRP ve poliamid kompozit tampon kirişlerinden daha sertti. Ancak yaklaşık 20s sonra büyük plastik deformasyon nedeniyle zayıflamaya başlamıştır. Buna karşılık, CFRP ve %30 GF destekli poliamid tampon kirişi, önemli bir davranış olan enerji emilimi olarak başlangıçta daha düşük bir oranda yanıt vermiştir [15].

Sonuç olarak, mevcut metalik malzeme aynı boyutlara sahip bir kompozit malzeme ile değiştirilmiştir. Bu açıdan CFRP ve %30 cam elyaf poliamid tampon kirişleri ağırlığı sırasıyla %67,8 ve %45,0 oranında azaltmıştır. Termoplastik kompozit malzemeler, hafif bir araç elde etmek ve statik ve çarpışma yüklemeleri gibi farklı yükleme koşulları altında aracın performansını artırmak için ideal malzemelerden bazılarıdır [15].

4. Sonuçlar

Otomotiv sektöründeki yenilikler ve yapılan çalışmalarla birlikte geleneksel malzemelerin yerine alternatif malzemelerin kullanımı artmaktadır. CO2 emisyonunu azaltmak ve daha az yakıt tüketmenin yanı sıra taşıt güvenliği için de alternatif malzemelerin kullanımı ön plana çıkmıştır. Bu nedenle uygun tasarım, düşük ağırlık ve darbe sönümleme özelliği iyi olan termoplastik kompozit malzemeler araç çarpışma elemanlarında sıklıkla kullanılmaktadır. İncelenen çalışmalarda, termoplastik kompozit malzemelerin farklı hızlardaki çarpışma esnasında darbe özellikleri ve deplasman davranışları karşılaştırıldığında, geleneksel malzemelerin davranışlarından çok daha verimli sonuçlar elde edildiğini gösterdiği görülmüştür.

Kaynaklar

[1] Kanny K.; Rane A.; & Begum S.; (Applications of compatibilized polymer blends in automobile industry: Compatibilization of Polymer Blends Chapter [20]Composite Research Group, Department of Mechanical Engineering, Durban University of Technology,(2020)

[2] J.J Shea: Polymeric materials - structure, properties, applications [Book Review], IEEE Electrical Insulation Magazine 18(4):46-46 (2002)

[3] Yerleşen U. : Sürekli cam elyaf takviyeli poliamid 6 levhaların şekillendirilmesi ve karakterizasyonu, Marmara Üniversitesi, Mekatronik Eğitimi Anabilim Dalı, Mekatronik Programı, İstanbul (2015)

[4] Yavuz İ. ; Erik M.: Farklı taşıtlarda kullanılan ön tamponların darbe emici özelliklerinin araştırılması, Journal of Engineering Sciences and Design DOI: 10.21923/jesd.832219 (2021)

[5] Ünal A. : Geri dönüşmüş termoplastik matrisli kompozitlerin otomotiv endüstrisinde uygulaması, Yıldız Teknik Üniversitesi, Fen Bilimleri Ensititüsü, Metalurji ve Malzeme Mühendisliği ABD (2013)

[6] Şener M.: Otomotiv endüstrileri için poliamid matrisli kompozitlerin geliştirilmesi, Eskişehir Teknik Üniversitesi, Lisansüstü Eğitim Enstitüsü, Kimya Mühendisliği ABD (2020)

[7] Belingardi G. ; Koricho E. ; Martorana B. : Design Optimization and Implementation of Composite and Recyclable Thermoplastic Materials for Automotive Bumper, Fifth International Conference on Advanced COmputational Methods in ENgineering (ACOMEN 2011)

[8] Dovoodi. M.; Sapuan S. ; Ahmad D. Aidy A. : Concept selection of car bumper beam with developed hybrid bio-composite material, Materials and Design 32 (2011) 4857–4865

[9] Agrawal S. ; Singh K.; Sarkar PK. : Impact damage on fibre-reinforced polymer matrix composite – A review, Journal of Composite Materials 2014 48: 317

[10] Özer H.;Can Y.; Güçlü H. ; Karen İ. ; Yazıcı M. Termoplastik kompozit malzeme ve sentaktik köpük esaslı sandviç yapılardan çok hafif tampon kirişi ve darbe sönümleyici geliştirilmesi: 8. Otomotiv Teknolojileri Kongresi, 23 – 24 Mayıs 2016, BURSA

[11] Moghaddam A.R.; Ahmadian M.T. : Design and Analysis of an Automobile Bumper with the Capacity of Energy Release Using GMT Materials, World Academy of Science, Engineering and Technology International Journal of Mechanical and Mechatronics Engineering Vol:5, No:4, 2011

[12] Özgür T. : araç tamponlarında farklı malzeme ve konstrüksiyonların çarpma dayanımına etkisinin araştırılması, Bursa Uludağ Üniversitesi, Fen Bilimleri Ensitütüsü, Makine Mühendisliği ABD (2020)

[13] Shokrieh . ; M; Lessard L. : Parametric study of automotive composite bumper beams subjected to low-velocity impacts, Composite Structures 68 (2005) 419–427

[14] Şimşir E.; Yavuz İ. ; Erik M. Taşıt tamponlarında kullanılan polimer malzemelerin farklı hızlarda absorbe edilen enerjilerinin karşılaştırılması: Konya Mühendislik Bilimleri Dergisi, c. 9, s. 4, 932-942, 2021

[15] Koricho, E.; Belingardi, G.; Tekalign, A.; Roncato, D.; Martorana, B. Crashworthiness Analysis of Composite and Thermoplastic Foam Structure for Automotive Bumper Subsystem. In Advanced Composite Materials for Automotive Applications: Structural Integrity and Crashworthiness, 1st ed.; Elmarakbi, A., Ed.; John Wiley & Son Ltd.: Hoboken, NJ, USA; pp. 129–147.

[16] Karagöz S. ; Beytüt H. ; Dindar Ç. : Effect of heat treatment and cross sectıon on the crashworthıness of 51crv4 sprıng steel, Uludağ University Journal of The Faculty of Engineering, Vol. 24, No. 2, 2019

Enes Öztaş 1,2

1 Bursa Teknik Üniversitesi, Lisansüstü Eğitim Enstitüsü, Makine Mühendisliği

2 EPSAN Plastik, R&D Engineer