Plastik Üretim Yönteminde Gaz Destekli Enjeksiyon Teknolojisi (GIT)

- JACOM_CONTENT_CREATED_DATE_ON

- JACOM_CONTENT_WRITTEN_BY

Özet:

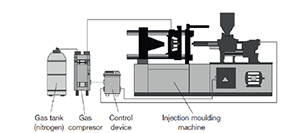

Enjeksiyon kalıplama, polimer ürünlerinin işlenmesi için kullanılan en yaygın teknolojilerden biridir. Farklı tiplerdeki reçinelerin işlenmesi için enjeksiyonla kalıplama kullanılmasına rağmen, enjeksiyonla kalıplanmış polimerlerin çoğu termoplastiklerdir. Son yıllarda, termoplastik parça üretiminde; malzemeden kazanç sağlanması, parça kalitesinin iyileştirilmesi, çevrim süresinin azaltılması, tasarımda serbestlik ve malzeme birleşme çizgilerinin azaltılmasına olanak sağlayan akışkan destekli üretim yöntemleri, yenilikçi teknolojiler olarak değerlendirilmektedir. Akışkan destekli üretim teknolojisinin temeli olan Gaz Destekli Enjeksiyon Teknolojisinde (GIT), henüz katılaşmamış olan plastik parçaya basınçlı (Azot) ve/veya C gazı gönderilerek parça içinde kontrollü boşluk oluşması sağlanır. Bu teknoloji ile daha düşük enjeksiyon basınçları, daha düşük malzeme kullanımı, daha az çekme ve çöküntü izleri ve daha yüksek yüzey kalitesinde parça üretimi gerçekleştirilebilmektedir. Dolayısıyla maliyeti yaklaşık %25 azaltmaktadır. Gaz enjeksiyonla imalat parça tasarımı olarak da oldukça fazla esneklikler sağlar. Bununla birlikte gerektirdiği ekipman ve bazı ilave masraflar bu yöntemin dezavantajlarındandır.

Anahtar Kelimeler: Gaz destekli enjeksiyon teknolojisi, Termoplastik

Gas Assisted Injection Technology (GIT) in Plastic Production Method

Abstract: Injection molding is one of the most common technologies used for processing polymer products. Even though injection molding is used for the processing of different types of resins, most of the injection-molded polymers are thermoplastics. In recent years, in the production of thermoplastic parts; allow to gain material, improve part quality, reduce cycle time, reduce design freedom and material bonding lines are considered as innovative technologies. In Gas Assisted Injection Technology (GIT), which is the basis of flued-assisted injection moulding technology, pressurized (Nitrogen) and / or C gas is sent to the plastic part that has not yet solidified, and a controlled cavity is formed. With this technology, lower injection pressures, lower material usage, less shrinkage and depression marks and higher surface quality parts can be produced. Therefore, it reduces the cost by about 25%. It also provides a lot of flexibility as a part design in gas injection manufacturing. However, the equipment required and some additional costs are the disadvantages of this method.

Keywords: Gas-assisted injection moulding, Thermoplastic

Giriş

Günümüzde artan müşteri beklentileri, termoplastik esaslı malzemelerde üretim tekniklerini zorlamakta ve teknolojik gelişmelere paralel olarak plastik enjeksiyon kalıplama yöntemlerinin gelişimini (değişimini) hızlandırmaktadır. Özellikle uçak sanayinden otomotiv ve beyaz eşya sanayine kadar geniş bir alanda kullanım olanağı bulan termoplastik esaslı malzemelerde, hammadde ve üretim maliyetlerinin yüksek olması, hammadde maliyetlerini azaltan, parça kalitesini iyileştiren ve çevrim süresini kısaltan yenilikçi işleme teknolojilerinin kullanımı zorunlu hale getirmiştir (Hossesini, Chotenovsky, Farrel, Farrel ve Sparrey, 2014).

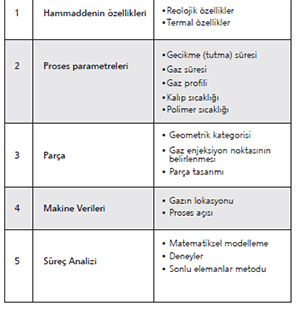

Plastik parça işleme yöntemleri arasında GIT, daha düşük basınç altında termoplastik polimer ve termoplastik elastomerlerden parça üretiminde, malzeme birleşme çizgilerini azaltan, çekmeyi ve çöküntüyü engelleyen, çevrim süresini azaltan yenilikçi bir teknoloji olarak değerlendirilmektedir. Bu tekniğin kullanıldığı kalıplama yöntemlerinde, gaz giriş noktası ile gaz akışı, parça et kalınlığına ve malzeme akışına etki eden en önemli iki faktördür. Ayrıca GIT’te parça ve kalıp tasarımı; üründen beklenen sertlik, mukavemet gibi mekaniksel özelliklerin, parçada et kalınlığı, gaz basıncı veya malzeme birikmesinden kaynaklanan çöküntülerin azaltılmasında önemli rol oynadığı bilinmektedir. GIT’te, hammaddenin termal özellikleri, gecikme süresi ve gaz profili gibi proses parametreleri, makinede gazın pozisyonu ve proses açısı, malzemenin geometrik kategorisi, parça tasarım kriterlerinin belirlenmesi açısından önemli parametreler olarak değerlendirilmektedir (Eker 2009, Sayındı).

Plastik parça işleme yöntemleri arasında GIT, daha düşük basınç altında termoplastik polimer ve termoplastik elastomerlerden parça üretiminde, malzeme birleşme çizgilerini azaltan, çekmeyi ve çöküntüyü engelleyen, çevrim süresini azaltan yenilikçi bir teknoloji olarak değerlendirilmektedir. Bu tekniğin kullanıldığı kalıplama yöntemlerinde, gaz giriş noktası ile gaz akışı, parça et kalınlığına ve malzeme akışına etki eden en önemli iki faktördür. Ayrıca GIT’te parça ve kalıp tasarımı; üründen beklenen sertlik, mukavemet gibi mekaniksel özelliklerin, parçada et kalınlığı, gaz basıncı veya malzeme birikmesinden kaynaklanan çöküntülerin azaltılmasında önemli rol oynadığı bilinmektedir. GIT’te, hammaddenin termal özellikleri, gecikme süresi ve gaz profili gibi proses parametreleri, makinede gazın pozisyonu ve proses açısı, malzemenin geometrik kategorisi, parça tasarım kriterlerinin belirlenmesi açısından önemli parametreler olarak değerlendirilmektedir (Eker 2009, Sayındı).

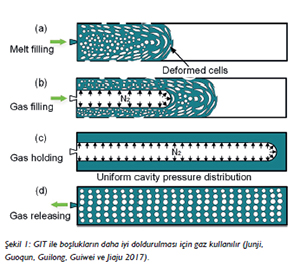

Gaz enjeksiyon yöntemi genellikle içi boş ürünler ve kalın kesitli parçalarda oluşan doldurma ve estetik problemleri gidermek için kullanılır. Boşluğun daha iyi doldurulması için polimer kısmına gaz enjekte edilir. Bu işlem için kullanılan gaz genellikle azottur. Bu tür bir gaz uygulamasının avantajı, nispeten düşük olan satın alma veya üretim maliyetleridir. Enjekte edilen gaz, erimiş polimerin duvarlarına doğru hareket etmesini sağlar ve bu, tam olarak boşluk şeklindeki parçaların elde edilmesini sağlar (Postawa, Stachowiak ve Jaruga 2010).

Kalıp boşluğunda polimer ve gaz akışını tahmin etmek için GIT işlem simülasyonları gerçekleştirilir. Enjeksiyon kalıplama işlemi simülasyonu gerçekleştirmek için farklı CAE (Bilgisayar Destekli Mühendislik) yazılımı bu alanda çok faydalıdır. Simülasyon programları ayrıca, iyi kalitede parçalar elde etmek için çok önemli olan enjeksiyon kalıbının soğutma işlemini inceleme imkânlarına sahiptir (Stachowiak ve Jaruga, 2010).

Kalıp boşluğunda polimer ve gaz akışını tahmin etmek için GIT işlem simülasyonları gerçekleştirilir. Enjeksiyon kalıplama işlemi simülasyonu gerçekleştirmek için farklı CAE (Bilgisayar Destekli Mühendislik) yazılımı bu alanda çok faydalıdır. Simülasyon programları ayrıca, iyi kalitede parçalar elde etmek için çok önemli olan enjeksiyon kalıbının soğutma işlemini inceleme imkânlarına sahiptir (Stachowiak ve Jaruga, 2010).

GIT, ilk defa 1971 yılında Alman mucit Ernest Mohrbach tarafından ayakkabı topuğu imalatında kullanılmıştır. Parça içinden basınçlı gaz verilerek geliştirilen GIT ile üretilen ayakkabı topuğunda malzeme yüzey kalitesinde iyileşme meydana geldiği ve çevrim süresinin kısaldığı görülmüştür. 1973 yılında Japonya’da Asahi Dow ise GIT’te gazın sıkıştırılmasını sağlayan ve aynı enjeksiyon memesi kullanılarak hem gaz hem de geleneksel enjeksiyon yapabilen bir makine ile patent başvurusu yapmıştır.

1975 yılında ise Alman Rohm firması adına Ernest Friedrich tarafından boru şeklindeki cam blokların imalatında GIT kullanılmış ve 1978 yılında A.B.D’de “Rohm” tekniği olarak patent alınmıştır. 1980’li yıllarda GIT, otomotiv sektöründe uygulama alanı bulmuş ve Detroit Plastik Molding (DPM) firması tarafından Volvo marka için krom kaplı parça üretiminde “Rohm” tekniği kullanılmıştır. “Rohm” tekniği ile çevrim süresinin, çekmenin ve hurda oluşumunun azaldığı bildirilmiştir. 2000’li yılların başında ise Amerika Birleşik Devletlerinden Alliance Gas System firmasının termoplastik ve termoset kompozit üretiminde GIT’ni kullanmaya başlamasıyla, GIT’nin termoplastik esaslı plastik parça üretiminde kullanımı yayınlaşmıştır ( Melikoğlu 2015, Sayındı).

1975 yılında ise Alman Rohm firması adına Ernest Friedrich tarafından boru şeklindeki cam blokların imalatında GIT kullanılmış ve 1978 yılında A.B.D’de “Rohm” tekniği olarak patent alınmıştır. 1980’li yıllarda GIT, otomotiv sektöründe uygulama alanı bulmuş ve Detroit Plastik Molding (DPM) firması tarafından Volvo marka için krom kaplı parça üretiminde “Rohm” tekniği kullanılmıştır. “Rohm” tekniği ile çevrim süresinin, çekmenin ve hurda oluşumunun azaldığı bildirilmiştir. 2000’li yılların başında ise Amerika Birleşik Devletlerinden Alliance Gas System firmasının termoplastik ve termoset kompozit üretiminde GIT’ni kullanmaya başlamasıyla, GIT’nin termoplastik esaslı plastik parça üretiminde kullanımı yayınlaşmıştır ( Melikoğlu 2015, Sayındı).

Gaz Enjeksiyonun Çalışma Prensibi

Gaz Enjeksiyonun Çalışma Prensibi

GIT’in çalışma prensibi; henüz katılaşmamış olan plastik parçaya basınçlı N2 (Azot) ve/veya CO2 gazı gönderilerek parça içinde kontrollü boşluk oluşmasının sağlanması ve daha düşük basınçlarda kalıplama ile plastik parça üretimine dayanır. Genellikle N2 (Azot) kullanılır. Bunun nedeni azot gazı; ucuz, kolay elde edilebilir ve kimyevi etkisi olmadığı için Plastik endüstrisinde kullanılan standart bir gazdır (Eker 2009, Postawa, Stachowick ve Jaruga 2010).

Geleneksel enjeksiyon prosesinde kalıp boşlukları tamamen eriyik ile doldurularak ürün şekillendirilirken, GIT’te ise gaz enjeksiyonu ile bu boşluklar serbest kalır, hammaddenin boşluklara dolması engellenir ve böylelikle daha az hammadde kullanımı ve çevrim süresinin minimum düzeye indirilmesi sağlanır (Hansen, 2005). Aynı zamanda gaz basıncı, tamamlama basıncı ve soğutma işlemi olarak da görev yapar (Anapa, 2003).

Geleneksel enjeksiyon prosesinde kalıp boşlukları tamamen eriyik ile doldurularak ürün şekillendirilirken, GIT’te ise gaz enjeksiyonu ile bu boşluklar serbest kalır, hammaddenin boşluklara dolması engellenir ve böylelikle daha az hammadde kullanımı ve çevrim süresinin minimum düzeye indirilmesi sağlanır (Hansen, 2005). Aynı zamanda gaz basıncı, tamamlama basıncı ve soğutma işlemi olarak da görev yapar (Anapa, 2003).

1.Gaz Enjeksiyon İşlem Aşamaları

1-Ergimiş polimer

2-Katılaşmış polimer tabakası (dış katman)

3-Kalıp

4-Akış yönü

5-Gaz

6-Üretilen parça

7- Parça duvar kalınlığı (Stachowiak ve Jaruga, 2010)

GIT işlemi, Şekil 7'de sunulan birkaç aşamadan oluşur. Birinci aşamada, ergimiş polimer boşluğa enjekte edilir (kısa atış olarak adlandırılır - Şekil 7a). İkinci adımda (Şekil 7b), gecikme süresinden sonra, boşluğa gaz enjekte edilir. Endüstriyel üretimde gecikme süresi çok kısadır (sadece birkaç saniye).

GIT işlemi, Şekil 7'de sunulan birkaç aşamadan oluşur. Birinci aşamada, ergimiş polimer boşluğa enjekte edilir (kısa atış olarak adlandırılır - Şekil 7a). İkinci adımda (Şekil 7b), gecikme süresinden sonra, boşluğa gaz enjekte edilir. Endüstriyel üretimde gecikme süresi çok kısadır (sadece birkaç saniye).

Gaz enjeksiyonunun gecikme süresi, 'dış katman' olarak adlandırılan katılaşmış dış polimer katmanının oluşturulmasını mümkün kılar. Dış katman kalınlığı gecikme süresine bağlıdır: Daha kısa gecikme süresi daha ince et kalınlığı oluşumuna neden olur (Stachowiak ve Jaruga, 2010).

GIT İşlem Aşamaları;

1-Kalıp kapanır ve enjeksiyon makinası kilitleme kuvvetine ulaşır,

2-Ergiyik polimer malzeme kalıp boşluğuna enjeksiyon edilir,

3-Basınçlı gaz kalıbın içinde henüz katılaşmamış polimere püskürtülür,

4-Basınçlı gaz belli bir süre kalıp içinde bekletilir, bu aşamada, gecikme süresinin belirlenmesi, parça kalınlığı ve soğutma fazı süresi açısından önemlidir ve kalın yüzeylerde, soğutma fazı daha uzun tutulmaktadır,

5-Gaz tekrar kullanılmak üzere serbest bırakılır,

6-Kalıp açılır ve iticiler parçayı iter (Stachowiak ve Jaruga, 2010).

Gaz Enjeksiyon Yöntemleri

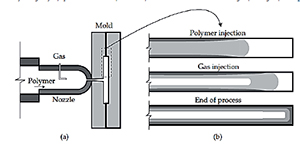

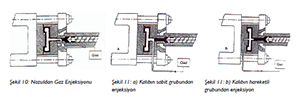

1. Nozuldan (Memeden) gaz enjeksiyonu

Kalıp gözüne ön doldurma yaptıktan sonra, enjeksiyon memesinden kalıba doğru gaz gönderilir (Şekil-10). Malzeme enjeksiyonu ile gaz enjeksiyonu nozul’dan yapılmaktadır. Bu yöntemde gaz enjeksiyonu nozul’dan yapıldığı için aynı enjeksiyon makinasında GIT’ne uygun farklı kalıplar bağlanabilir, maliyet yönünden avantajlıdır (Eker 2009, Sayındı)

2. Kalıptan gaz enjeksiyonu

Gaz, kalıbın ya hareketli grubundan ya da sabit grubundan enjeksiyon edilir (Şekil-11). Bu yöntemin en önemli avantajı, malzeme enjeksiyonu ile gaz enjeksiyonunun farklı noktalardan yapılmasıdır (Eker 2009, Sayındı).

3. Üfleme yöntemi ile gaz enjeksiyon

Kalıp gözü, standart enjeksiyon yöntemlerinde olduğu gibi % 100 malzeme ile doldurulur. Ergiyik malzeme kalıp içinde katılaşmaya başlar, daha sonra kalıbın içine gaz enjeksiyon memesinden gaz gönderilir. Gaz basıncıyla merkezde ergiyik halde bulunan malzeme, ya makinanın enjeksiyon ünitesine (enjeksiyon vidasına) doğru yada kalıp içindeki bir hazneye geri döner (Şekil 12). Böylece parçada ihtiyaç duyulan hacim elde edilmiş olur (Eker 2009, Sayındı).

GIT’te Plastik Parça Tasarımı

GIT’te Plastik Parça Tasarımı

1. GIT’te plastik parça tasarım analizi

GIT, geleneksel enjeksiyon yöntemine nazaran oldukça kompleks bir prosestir. Termoplastik malzemeden GIT ile plastik parça üretiminde Tablo 1’de yer alan 5 önemli faktör, parça ve kalıp tasarımında göz önünde bulundurulmalıdır. Plastik parça üretiminde hammaddenin işlene bilirliği ve reolojik özelliklerinin yanı sıra, parçanın geometrik kategorisi ve proses parametrelerinin önceden belirlenmesinin, GIT’te üretim hata kaynaklarının elimine edilmesi açısından önemli olduğu bilinmektedir (Melikoğlu 2015, Hansen 2005).

Termoplastik esaslı hammaddeden GIT ile parça üretimi için kalıp yapımı öncesinde, malzeme seçiminde, yolluk ve gaz giriş noktalarının belirlenmesinde GIT analizi yapılarak prosesin optimizasyonunun sağlanması gerekmektedir. GIT’te plastik parçaya ait kalıp tasarlanırken gaz kanalının düzeni; gaz kanallarının uzunluğuna, büyüklüğüne, şekline ve ayrıca gaz noktalarının konumuna bağlıdır. GIT’te plastik parça tasarımında çeşitli simülasyon programları parça tasarımı ve gaz kanallarının yerinin belirlenmesinde üreticilere yol gösterici olmaktadır.

2. GIT’te geometrik özellik ve ürün grupları

2. GIT’te geometrik özellik ve ürün grupları

GIT’te parça tasarlanırken geometrik kategorisinin belirlenmesi gereklidir. Parçayı dizayn ederken üç ana parametreye önem verilmelidir.

1- Gaz kanalların yerleşimi iyi dizayn edilmelidir,

2- Polimer parçayı dengeli doldurmalıdır,

3- Gaz kanallarının boyutları uygun seçilmelidir.

Şekil 14’te görüldüğü gibi GIT, 3 ana ürün grubunda uygulama alanı bulmaktadır (Melikoğlu 2015, Hansen 2005).

Tüp veya Çubuk Şekilli Parçalar: Şekil 15’te, GIT teknolojisi ile üretilen kapı kolunun enjeksiyon yöntemi ile kalıplamaya göre çevrim süresini %50 oranında azalttığı ve %20 oranında malzeme tasarrufu sağladığı bildirilmiştir (Melikoğlu 2015).

Büyük Kapak Şeklinde Yapılar: Bu parçalar çoğunlukla kabartma yapısında ve gaz kanallarının bir ağa kombine edilmesi ile elde edilir. Örneğin yan paneller ve tıbbı cihazlar (Melikoğlu 2015).

İnce ve Kalın Kesitli Yapılar: GIT, karmaşık ürünlerin tasarımında bağlantı görevini gören feder (takviye), tırnaklı geçme, vida yuvası gibi elemanların tek parçada ürüne entegre olması ve bölgesel malzeme yığılmalarını önlemek amacıyla kullanılır. GIT ile bu tür ürünlerde herhangi bir çöküntü işaretinin olmadığı ve daha sert bir malzeme elde edildiği bildirilmiştir. Örneğin laptop kapakları, makina montaj bölümleri (Şekil 16) (Melikoğlu 2015).

GIT’in Geleneksel Enjeksiyon Yöntemlerine Göre Avantajları ve Dezavantajları

Avantajlar:

1.Tasarımda serbestlik,

2.Yüksek rijitlik,

3.Parçanın çekmesinde çok iyi homojenlik,

4.Gaz basıncı veya malzeme birikmesinden kaynaklanan göçüklerde azalma,

5.Daha düşük kilitleme kuvvetine sahip enjeksiyon makinası kullanımı,

6.En uç noktayı bile rahatlıkla doldurabilme,

7.Malzeme birleşme çizgilerinde azalma,

8.Amorf termoplastiklerde daha düşük iç gerilmeler oluşur. Özellikle kaplanacak parçalarda önemlidir,

9.%50 civarında malzeme kazancı sağlanır,

10.Enjeksiyon tekniği ile kalıplama yöntemlerine göre çevrim süresi daha kısadır (Eker 2009, Sayındı).

Dezavantajlar:

1.Standart donanıma sahip enjeksiyon makinasına ilave masraflar yapılması gerekir,

a) Lisans ücreti,

b) Basınçlı gaz üretecek ünite ve kontrol sistemi,

c) Gaz enjeksiyon memesi veya kalıba yapılacak enjeksiyon ünitesi,

d) Sızıntılardan oluşacak gaz kaybı ve gazın fiziksel özelliklerinin korunması,

2.Üretim başlangıcında fire miktarı çok fazladır,

3.Kalitenin korunması için yüksek kuruluş maliyeti,

4.Eğitimli personel maliyeti (iç-dış eğitim giderleri, konunun uzmanı teknisyenler kullanımı)

5.Hatalı kalıplama sonucu oluşacak patlamalardan kaynaklanan ciddi iş kazaları,

6.Malzeme seçiminde sınırlama,

7.Çok gözlü kalıp kullanımında zorluk,

8.Gaz kanallarında değişiklik yapamama,

9.Gaz enjeksiyon memesinin arızalanması (Eker 2009, Sayındı).

Sonuç

Bu çalışmada Gaz Enjeksiyon Yöntemi ve uygulanabilirliği anlatılmıştır. Termoplastik parça üretiminde, akışkan destekli üretim yöntemlerinden GIT’in geleneksel kalıplama prosesine göre oldukça avantajlı olduğu literatürde çeşitli araştırmacılarca belirtilmiştir. Üretilen parçaların yüzey kalitesinin yüksek olması, %50 civarında malzeme kazancı sağlaması dolayısıyla da parça maliyetinde %24 azalmanın gerçekleşmesi sağlanmış olmaktadır. Örneğin Gaz enjeksiyon yöntemi ile içi boşaltılmış bir parçanın çevrim süresi 190 s’den 120 s’ye düşmekte ve çevrim süresinde de %20 kazanç elde edilmektedir. GIT’te düşük basınç altında çalışmanın gerilim gidermede etkili olduğu, gerilim giderme kuvvetini düşürerek çöküntü gibi kalite kayıplarını engellediği yapılan çalışmalarda belirlenmiştir. Ayrıca GIT ile üretilen parçaların mekanik mukavemetleri, çarpma ve darbe dayanımları, geleneksel enjeksiyon yöntemiyle üretilen parçalara nazaran daha yüksektir. Gaz enjeksiyon yöntemi ile üretilecek parçaların kalıpları, konvensiyonel kalıplara göre daha basit olduğu için kalıp tasarımcılarının işi kolaylaşır. İyi dizayn edilmiş kaliteli bir kalıp ile çok kaliteli parçalar elde edilebilir. Enjeksiyon kalıplama tekniği ile üretilemeyen bilhassa yüksek et kalınlıklı parçalar bu yöntem ile üretilebilmektedir. Gaz takviyeli enjeksiyon yöntemi (GIT); proses verimliliğini yükseltir, daha düşük kilitleme kuvvetine gereksinim duyulur ve kalıp tasarımı basitleşmiş olur. Ülkemizde bu yöntemin yaygınlaşmamasının asıl sebebi yeterince tanınmaması ve bu konuda yetişmiş personelin olmamasıdır. Bu çalışma bu konuya bir nebze ışık tutmak adına hazırlanmıştır.

Not: Bu makale 3. Uluslararası Akademik Araştırmalar Kongresi (ICAR) 2020 kapsamında sunulmuştur.

KAYNAKLAR

[1] Melikoğlu, A. Y. , Sayer, S. (2015). Termoplastik Esaslı Malzemelerde Akışkan Destekli Üretim Yöntemlerinin İncelenmesi (GIT, WIT, PIT). Mühendis ve Makina, cilt 56, sayı 669,s. 48-57. İzmir

[2] Hossesini, A, M., Chotenovsky, D., Farrel, K., Farrel, A, S., Sparrey, C, J. (2014). The Effects of Gas Assisted Injection Molding on the Mechanical Properties of Medical Grade Thermoplastic Elastomers. Polymer Testing, no. 38, Sayfa 1-6.

[3]Sayındı M. Gaz Enjeksiyon Teknolojisi, 5 Ağustos 2020 tarihinde https://www1.mmo.org.tr/resimler/dosya_ekler/6d767d2f8ed5d21_ek.pdf?dergi=20 adresinden erişildi.

[4]Eker Akdoğan A. (2009), Plastik Şekillendirme Yöntemi 1 Ağustos 2020 tarihinde https://drive.google.com/file/d/139MtgOtFag9yXQCWTftK2qFaY9Mq1Gd2/view adresinden ulaşıldı.

[5] Postawa, P., Stachowiak, T., Jaruga, T. 2010. “Influence of The Processing Conditions on The Dynamic Mechanical Properties of Gas Assisted Injection Moulded Parts,” International Scientific Journal published monthly by the World Academy of Materials and Manufacturing Engineering, no. 44, sayfa. 104-111.

[6] Junji H. Guoqun Z. Guilong W. Guiwei D. Jiaju X. (2017). A novel gas-assisted microcellular injection molding method for preparing lightweight foams with superior surface appearance and enhanced mechanical performance. Materials & Design, 115-125, China

[7] Stachowiak, T., Jaruga, T. (2010). Structure of Gas-Assisted Injection Moulded Parts. Journal of Achievements in Materials and Manufacturing Engineering, no. 38. sayfa.139-145.

[8] Hansen, M. (2005). Gas-Assist Injection Molding: An Innovative Medical Technology. MDDI 26, sayfa. 8.

[9] Anapa H. (2003). Plastik Gaz Enjeksiyon metodu ile üretilminde işlem parametrelerinin tasarım ve imalata etkisinin incelenmesi, Yüksek Lisans Tezi, Ulusal Tez Merkezi, 142717

[10] Frederico J.M.F. C. (2009). Structure development and properties in advanced injection molding processes. 1 Ağustos 2020 tarihinde http://www.mate.tue.nl/mate/pdfs/10371.pdf adresinden erişildi.

[11]New Methods Expand Roles of Gas-Assist Molding (2002). 5 ağustos 2020 tarihinde https://www.ptonline.com/articles/new-methods-expand-roles-of-gas-assist-molding adresinden erişildi.

Güldenur HAM 1

Doç. Dr. Ahmet DEMİRER 2

1 Sakarya Uygulamalı Bilimler Üniversitesi, Lisansüstü Eğitim Enstitüsü Mak. Müh.

2 Sakarya Uygulamalı Bilimler Üniversitesi, Teknoloji Fakültesi, Makine Mühendisliği