Otomotiv sektöründe ağırlık azaltmada önemli bir teknoloji: MuCell

- JACOM_CONTENT_CREATED_DATE_ON

- JACOM_CONTENT_WRITTEN_BY

1. Giriş

1. Giriş

Gelişen otomotiv sektöründe firmalar arası rekabet hızla yükselmekte ve buna bağlı olarak verimlilik artışı, kaynakların etkin kullanımı, idari ve teknik organizasyon gibi unsurlarla birlikte araçlarda ağırlık azaltma büyük önem kazanmaktadır [1].

Avrupa Birliği’nin mevzuatına göre yeni binek araçlarda CO2 salınımı 120 g CO2/km’yi geçmeyecek ve kilometre başına sınırı geçen her gram CO2 salınımı için 95€ ceza uygulanacaktır. Genel bir kural olarak, bir araçta yapılan 100 kg’lık ağırlık azaltma çalışması kabaca 0,5 L yakıt tasarrufu sağlamakta ve bu da yaklaşık olarak kilometre başına 10 gr CO2 gazı emisyonuna karşılık gelmektedir. Buna ek olarak yükselen yakıt değerleri yüzünden ağırlık azaltma çalışmaları, düşük yakıt tüketimi sağladığından ve işletme giderlerini azalttığından tüketici tarafından da tercih edilmektedir. Hedeflenen CO2 emisyon değerlerini aşan araçlarda yapılacak 1 kg ağırlık azaltma çalışması yaklaşık olarak 10€ değerindedir. Hedeflenen CO2 gazı emisyon değerlerine ulaşmak, yapılan ağırlık azaltma çalışmalarıyla birlikte, motor ve aktarma organlarının geliştirilmesi, alternatif yakıtlar ve diğer gelişmelerle olasıdır [2].

Araçlarda ağırlık azaltmak için yapılan çalışmalar genellikle hammadde kaynaklı olup, metal yerine plastik kullanımı ve plastikte yapılan ağırlık azaltma çalışmaları önem kazanmaktadır. Plastik üzerinde yapılan ağırlık azaltma çalışmaları dünya üzerinde yeni uygulanmaya başlayan bir teknoloji olup ağırlık azaltmada gelinen son noktalardan biridir.

![Şekil 1. MuCell Uygulaması [4]. Şekil 1. MuCell Uygulaması [4].](/_dijitaldergi/_sitemedya/241-23.jpg) Enjeksiyon kalıplama, karmaşık plastik parçaların kütlesel üretimi için en önemli ve çok yönlü polimer işleme yöntemlerinden biridir ve polimerik malzemelerin ağırlıkça yaklaşık üçte bir oranında şekillendirilmesinde görev almaktadır. Geleneksel enjeksiyonla kalıplama işlemi yeni varyasyonları, ortaya çıkan inovatif geliştirilmeleri ile uygulanabilirlik, kabiliyet, esneklik, üretkenlik ve kârlılık alanlarında ilerlemeye devam etmektedir. Bu yeni yöntemler arasında mikrohücresel enjeksiyon kalıplama yöntemi ise kalıplanan parçaların karakteristik ve fonksiyonlarını çoğaltırken, işlemin ekonomisini de iyileştirmek adına en umut verici yöntem olarak öne çıkmaktadır [3].

Enjeksiyon kalıplama, karmaşık plastik parçaların kütlesel üretimi için en önemli ve çok yönlü polimer işleme yöntemlerinden biridir ve polimerik malzemelerin ağırlıkça yaklaşık üçte bir oranında şekillendirilmesinde görev almaktadır. Geleneksel enjeksiyonla kalıplama işlemi yeni varyasyonları, ortaya çıkan inovatif geliştirilmeleri ile uygulanabilirlik, kabiliyet, esneklik, üretkenlik ve kârlılık alanlarında ilerlemeye devam etmektedir. Bu yeni yöntemler arasında mikrohücresel enjeksiyon kalıplama yöntemi ise kalıplanan parçaların karakteristik ve fonksiyonlarını çoğaltırken, işlemin ekonomisini de iyileştirmek adına en umut verici yöntem olarak öne çıkmaktadır [3].

Plastiklerde yapılan ağırlık azaltma çalışmalarından birisi de plastiğin içerisine köpük olarak mikronlarla ölçülecek kadar ufak hücrelerle nitrojen enjekte ederek daha az plastik kullanılmasına olanak sağlayan MuCell teknolojisidir (Şekil 1) [4].

2. Mikrohücresel Plastikler

2.1. Mikrohücresel Plastiklerin Tarihsel Seyri

Tarihsel olarak aslında mikrohücreli plastikler yeni değildirler, yapısal köpüklerin ince geçiş tabakalarında gözlendiklerinden beri bilinmektedirler. Bununla beraber bir fikir olarak mikrohücreli plastikler ilk kez Massachusetts Teknoloji Enstitüsünde (MIT) Dr. Nam Suh ve meslektaşları tarafından 1980’li yılların başında ortaya konulmuştur. Bu teknoloji ile temel olarak iki amaç hedeflenmiştir:

1- Kullanılan malzemenin miktarının azaltılması,

2- Malzeme içinde küçük kürecikler şeklinde dağılmış olan boşlukların darbe sönümlendirici özellikleri ile malzemenin tokluk özelliklerinin iyileştirilmesidir.

Mikrohücreli yığın işleme teknolojisi 1980-1984 yıllarında MIT’de gerçekleştirilen çalışmalar sonucunda şekillenmiştir ve bu çalışmalara dair ilk patent 1984’te literatüre geçmiştir [5].

Jonathan Colton çalışması ile belirli bir çözünürlük seviyesindeki polimerler içindeki bulunan katkı maddelerinin sebep olduğu ve heterojen bir çekirdeklenme mekanizmasını ortaya koymuştur. Jonathan Colton ayrıca Polipropilen (PP) gibi yarı-kristalin polimerler için köpüklendirme metodolojisi üzerine de çalışmalar gerçekleştirdiği görülmektedir. Bu çalışma ile araştırmacılar, kullanılan gazın PP’nin kristal fazının artan sıcaklığa bağlı olarak ortadan kalkması ile oluşan amorf yapı içinde çözünebileceği ortaya koymaktadırlar. Bu heterojen çekirdeklenme fenomeni günümüzün endüstri işlemlerini domine etmektedir. Diğer yandan bu fenomenin uygulanması ile kristalin malzemeler de mikrohücresel yapılara dönüştürülebilmektedir [6].

Mikrohücresel köpüklerin ticari uygulamaları 1995 yılında daha sonra ismini Trexel Inc. olarak değiştirecek Axiomatics Corp. firması tarafından başlatılmıştır. Trexel ilk olarak ekstrüzyon sistemini esas alarak mikrohücresel köpüklerin geliştirme çalışmalarına odaklanmıştır. Ardından 1997 yılında Trexel, Engel Canada firmasının yardımlarıyla ilk enjeksiyon kalıplama makinası ve plastikleştirme ve gaz dozajlama özelliğine sahip ilk ekstrüzyon vidasını geliştirmiştir. Başarılı denemeler sonrasında Trexel ve Engel ortaklığıyla ilk pistonlu vida enjeksiyon mikrohücresel kalıplama makinası imal edilmiştir. Günümüzde mikrohücresel enjeksiyon kalıplama işlemi için kullanılan en popüler makine olan bu makine bu sistemin ticarileşmesi için bir milat sayılmaktadır [7].

2.2. MuCell Yöntemi

Enjeksiyonla kalıplama işleminde karbondioksit (CO2) veya azot (N2) gibi gazların Süper Kritik Hallerinin (Super Critical Fluid – SCF) hassas kontrollü kullanımına dayanan bu yöntemde, tek tip (uniform) özellik gösterecek şekilde mikron boyutlarında boşluklar veya baloncukların tüm polimer matriksinde homojen bir şekilde dağılımı hedeflenmektedir. Boşluklar, tek bir faz halindeki polimer ve gazın enjeksiyon ağzından kalıba doğru geçişi esnasındaki homojen çekirdeklenmenin bir sonucu olarak ortaya çıkmaktadırlar [8].

![Şekil 2. MuCell Teknolojisinin Stratejik Uygulaması [4]. Şekil 2. MuCell Teknolojisinin Stratejik Uygulaması [4].](/_dijitaldergi/_sitemedya/241-24.jpg) MuCell teknolojisi (mikrohücresel köpük teknolojisi) plastik enjeksiyon prosesinde parça ağırlığını azaltmak için kullanılan teknolojilerden biridir. Bu sayede, çok büyük tasarım değişiklikleri yapılmadan parça ağırlığında %6-8 oranında azalma sağlanabilir. Bu faz MuCell teknolojisinin mevcut üretilen bir parça üzerinde kullanıldığında, yani parça dizaynında veya kullanılan enjeksiyon kalıbında herhangi bir tasarım iyileştirmesi yapılmasına uygun olmadığı zamanlarda “Maliyet Azaltma Stratejisiyle” elde edilen ağırlık azaltma kazancıdır. MuCell yöntemiyle maksimum fayda sağlamak için parça ve kalıp tasarımları MuCell teknolojisine uygun olarak yapılmalıdır. Parça tasarımına müdahale edemeden kısıtlı olarak kalıp üzerinde ufak modifikasyon yaparak Problem Çözme Stratejisiyle %8-12 arası ağırlık azaltma elde edilebilir (Şekil 2).

MuCell teknolojisi (mikrohücresel köpük teknolojisi) plastik enjeksiyon prosesinde parça ağırlığını azaltmak için kullanılan teknolojilerden biridir. Bu sayede, çok büyük tasarım değişiklikleri yapılmadan parça ağırlığında %6-8 oranında azalma sağlanabilir. Bu faz MuCell teknolojisinin mevcut üretilen bir parça üzerinde kullanıldığında, yani parça dizaynında veya kullanılan enjeksiyon kalıbında herhangi bir tasarım iyileştirmesi yapılmasına uygun olmadığı zamanlarda “Maliyet Azaltma Stratejisiyle” elde edilen ağırlık azaltma kazancıdır. MuCell yöntemiyle maksimum fayda sağlamak için parça ve kalıp tasarımları MuCell teknolojisine uygun olarak yapılmalıdır. Parça tasarımına müdahale edemeden kısıtlı olarak kalıp üzerinde ufak modifikasyon yaparak Problem Çözme Stratejisiyle %8-12 arası ağırlık azaltma elde edilebilir (Şekil 2).

MuCell teknolojisinden maksimum verim elde etmek için parça tasarımını ilk aşamasından itibaren MuCell teknolojisine göre düşünmek gerekir. Parça dizaynına göre yapılacak kalıp dizaynında da maksimum verim sağlanabilir. Kalıp imalatına başlamadan önce optimum yolluk sayısı ve konumlarının belirlenmesi MuCell teknolojisinde maksimum verim sağlamak için en önemli etkendir. Bu sayede MuCell’e Göre Dizayn’la birlikte %20-30 oranında ağırlık azaltma elde edilebilir. Bunun yanında MuCell’le birlikte çevrim zamanı ve kilitleme kuvvetinden de ciddi oranda kazanımlar sağlanabilir (Şekil 2) [4].

Parça ağırlığı bir ürünün ömür maliyetinde önemli bir etkendir. MuCell teknolojisiyle birlikte işlem süresini kısaltılabildiği gibi hammadde kullanımı da azaltılabilir. Bu sayede, MuCell prosesiyle standart plastik enjeksiyon prosesinin dezavantajlarını önemli ölçüde azaltarak parça üretilmesine olanak sağlanabilir.

MuCell, termodinamik kritik noktasının üstünde bir sıcaklık ve basınç değerinde bir gazla başlayan bir mikrohücresel-köpük işlemidir. MuCell teknolojisini bulan ve halen ticari haklarını elinde tutan Trexel firmasının verdiği isimle süperkritik akışkanlar, sıcaklıkta ve basınçta yapılacak küçük değişikliklerle elde edilebilir.

![Şekil 3. MuCell Prosesi [4]. Şekil 3. MuCell Prosesi [4].](/_dijitaldergi/_sitemedya/241-25.jpg) Süperkritik akışkanların enjeksiyon makinasının bareline, erimiş plastik hammaddeyle karışması için barelin üzerinde bulunan MuCell ekipmanıyla bağlantısı kurulur. Bu ekipmandan gelen süper kritik akışkan ile erimiş plastik hammaddenin karıştırma işlemi barelin içindeki enjeksiyon vidasının ileri-geri hareketiyle gerçekleşir ve süper kritik akışkan, erimiş polimer ile bir çözelti oluşturur (Şekil 3).

Süperkritik akışkanların enjeksiyon makinasının bareline, erimiş plastik hammaddeyle karışması için barelin üzerinde bulunan MuCell ekipmanıyla bağlantısı kurulur. Bu ekipmandan gelen süper kritik akışkan ile erimiş plastik hammaddenin karıştırma işlemi barelin içindeki enjeksiyon vidasının ileri-geri hareketiyle gerçekleşir ve süper kritik akışkan, erimiş polimer ile bir çözelti oluşturur (Şekil 3).

![Şekil 4. Normal Enjeksiyon-MuCell Kalıp İçi Basınç Karşılaştırması [4]. Şekil 4. Normal Enjeksiyon-MuCell Kalıp İçi Basınç Karşılaştırması [4].](/_dijitaldergi/_sitemedya/241-26.jpg) Eriyik polimer ve süper kritik akışkan çözeltisi, enjeksiyon vidasından kalıp içine enjekte edilirken, basınç düşüşü mikronlar mertebesindeki milyonlarca gaz baloncuğunun homojen olarak çekirdekleşmesine izin verir. Bu mikrohücresel baloncuklar, boyut ve dağılım olarak aynı yapıdadır (Şekil 4) [4].

Eriyik polimer ve süper kritik akışkan çözeltisi, enjeksiyon vidasından kalıp içine enjekte edilirken, basınç düşüşü mikronlar mertebesindeki milyonlarca gaz baloncuğunun homojen olarak çekirdekleşmesine izin verir. Bu mikrohücresel baloncuklar, boyut ve dağılım olarak aynı yapıdadır (Şekil 4) [4].

![Şekil 5. Plastik Enjeksiyonda Viskozite-Ağırlık Azalması İlişkisi [4]. Şekil 5. Plastik Enjeksiyonda Viskozite-Ağırlık Azalması İlişkisi [4].](/_dijitaldergi/_sitemedya/241-27.jpg) Erimiş plastik hammaddenin içerisinde süper kritik akışkanların bulunması erimiş polimerin viskozitesini %10-30 arasında azaltır. Böylece, kalıplar daha az basınçla tamamen dolar. MuCell’in bu özelliği sayesinde tasarımcılar normal enjeksiyon prosesinde yaşadıkları dizayn sıkıntılarını yaşamadan parça tasarımı yapabilirler. Parça tasarımındaki bu esneklik kalıp tasarımına da yansıyabilir. MuCell enjeksiyon kalıpları daha yüksek toleranslarda uzunluk-kalınlık oranlarına göre yapılabilir.Ayrıca, basınç düşümünün bu özelliğiyle enjeksiyonda daha az hammadde kullanımı sağlanabilir. Böylece MuCell prosesiyle üretilen parçanın normal enjeksiyon prosesine göre üretilen parçaya oranla daha hafif olması sağlanabilir (Şekil 5) [4].

Erimiş plastik hammaddenin içerisinde süper kritik akışkanların bulunması erimiş polimerin viskozitesini %10-30 arasında azaltır. Böylece, kalıplar daha az basınçla tamamen dolar. MuCell’in bu özelliği sayesinde tasarımcılar normal enjeksiyon prosesinde yaşadıkları dizayn sıkıntılarını yaşamadan parça tasarımı yapabilirler. Parça tasarımındaki bu esneklik kalıp tasarımına da yansıyabilir. MuCell enjeksiyon kalıpları daha yüksek toleranslarda uzunluk-kalınlık oranlarına göre yapılabilir.Ayrıca, basınç düşümünün bu özelliğiyle enjeksiyonda daha az hammadde kullanımı sağlanabilir. Böylece MuCell prosesiyle üretilen parçanın normal enjeksiyon prosesine göre üretilen parçaya oranla daha hafif olması sağlanabilir (Şekil 5) [4].

![Şekil 6. Aynı Malzeme ve Parametrelerle Basılmış Normal Enjeksiyon ve MuCell Parçaları [4]. Şekil 6. Aynı Malzeme ve Parametrelerle Basılmış Normal Enjeksiyon ve MuCell Parçaları [4].](/_dijitaldergi/_sitemedya/241-28.jpg) “Hücre büyümesi” olarak adlandırılan bir fazda kalıp içindeki boşluklar çekirdekleştikçe, eriyik standart eriyiklere göre daha hızlı olarak kalıbı doldurmaya başlar (Resim 4). Hücre büyümesi fazı, alışılagelmiş kalıp çevrimlerindeki “ütüleme” fazının yerini alır. Bu fazdan kurtulmak, çevrim sürelerini %15-30 oranında kısaltır(Şekil 5).Proses tasarımcıları, bu sayedeütüleme basıncını ve makine kilitleme kuvvetini azaltabilirler [4].

“Hücre büyümesi” olarak adlandırılan bir fazda kalıp içindeki boşluklar çekirdekleştikçe, eriyik standart eriyiklere göre daha hızlı olarak kalıbı doldurmaya başlar (Resim 4). Hücre büyümesi fazı, alışılagelmiş kalıp çevrimlerindeki “ütüleme” fazının yerini alır. Bu fazdan kurtulmak, çevrim sürelerini %15-30 oranında kısaltır(Şekil 5).Proses tasarımcıları, bu sayedeütüleme basıncını ve makine kilitleme kuvvetini azaltabilirler [4].

![Şekil 7. Normal Enjeksiyon Prosesi-MuCell Enjeksiyon Prosesi Çevrim Zamanı Karşılaştırması [4]. Şekil 7. Normal Enjeksiyon Prosesi-MuCell Enjeksiyon Prosesi Çevrim Zamanı Karşılaştırması [4].](/_dijitaldergi/_sitemedya/241-29.jpg) MuCell prosesinin birçok hammadde çeşidiyle denemesi yapılmıştır. Bu denemeler sonucunda en iyi sonuç elde edilen hammadde çeşitleri; poliamid ya da naylon (PA), polibütilen tereftalat (PBT), polietilen tereftalat (PET), ve polipropilen (PP), yüksek sıcaklıklı polisülfon ve polyeter-eterketon (PEEK)’dur [4].

MuCell prosesinin birçok hammadde çeşidiyle denemesi yapılmıştır. Bu denemeler sonucunda en iyi sonuç elde edilen hammadde çeşitleri; poliamid ya da naylon (PA), polibütilen tereftalat (PBT), polietilen tereftalat (PET), ve polipropilen (PP), yüksek sıcaklıklı polisülfon ve polyeter-eterketon (PEEK)’dur [4].

2.2.1. MuCell Prosesinin Avantajları

Mikrohücresel malzemede bulunan mikroskopik boyuttaki çok sayıdaki hücre kalıp termodinamiklerini iyileştirerek daha kısa zamanlarına ulaşmaya imkân sağlarken, kullanılan malzemenin tüketimini azaltabilir. İlave olarak bu teknoloji düşük basınç gerektirdiğinden, işlem sonunda gerilimsiz parçalar ve düşük çarpılma değerleri gibi olumlu sonuçlar elde edilir.

Geleneksel köpükler ile mikrohücresel köpükler arasındaki temel farklılık hücre yoğunluğu ve hücre boyutlarıdır. Tipik geleneksel bir polistiren (PS) köpük yaklaşık 250 mikron boyutlarındaki hücrelerden oluşmuştur ve bu yapı 104 - 105 hücre/cm3 aralığında bir hücre yoğunluk değerine sahiptir. Mikrohücresel köpük yapısında ise hücre boyutları 10 mikron mertebesindedir ve 109 hücre/cm3 gibi yüksek bir yoğunluk değerinde polimer matrisi içinde dağılmışlardır [9].

Geleneksel köpükler ile mikrohücresel köpükler arasındaki temel farklılık hücre yoğunluğu ve hücre boyutlarıdır. Tipik geleneksel bir polistiren (PS) köpük yaklaşık 250 mikron boyutlarındaki hücrelerden oluşmuştur ve bu yapı 104 - 105 hücre/cm3 aralığında bir hücre yoğunluk değerine sahiptir. Mikrohücresel köpük yapısında ise hücre boyutları 10 mikron mertebesindedir ve 109 hücre/cm3 gibi yüksek bir yoğunluk değerinde polimer matrisi içinde dağılmışlardır [9].

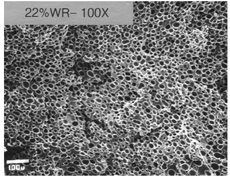

Malzemenin ve işlemin iyi bir kontrolü ile mikrohücresel enjeksiyon kalıplama yöntemi kullanılarak bu tip bir yapıya ulaşmak mümkündür. Şekil 8’te tipik bir mikrohücresel yapı olan dolgu içermeyen ve enjeksiyon kalıplama ile imal edilen bir polistiren mikrohücresel köpük örneğinin SEM fotoğrafı görülebilir.

Endüstriyel parçaların mikro yapıları ortalama hücre boyutu ile karakterize edilirken, hücre yoğunluğu değerlerini belirtme ihtiyacı duyulmaz. Bir polimerin mikrohücresel köpük olarak tanımlanabilmesi için sahip olduğu yapıdaki hücrelerin 109 hücre/cm3 gibi yüksek yoğunluk değerlerine sahip olmasa da boyutlarının 3-100 mikron aralığında olması yeterlidir. Örneğin Akrilonitril-Butadien-Stiren (ABS) terpolimeri ile elde edilen mikrohücresel köpüklerin boyutları 100 mikron mertebesinde iken bu hücrelerin yoğunluk değeri 106 hücre/cm3 dir.

Mikrohücresel köpükler ile geleneksel köpüklerin özelliklerinin karşılaştırılması Tablo 1’de verilmiştir.

|

Özellik

|

Geleneksel Köpük |

Mikrohücresel Köpük |

Masif Polimer

|

|

Ortalama hücre yoğunluğu (hücre/cm3) |

102 - 106 |

106 - 109 veya daha yüksek |

-- |

|

Ortalama hücre boyutu (mikron) |

250 veya daha büyük |

3 - 100 |

-- |

|

Çökme izi |

Yok |

Yok |

Görülebilir |

|

Hücre yapısı |

Açık veya Kapalı |

Kapalı |

-- |

|

Parça kesitindeki hücre boyut veya yoğunluk dağılımı |

Kalınlığa bağlı değişir (iç kısımlarda yüksek kenara yakın kısımlarda düşük) |

Tektip, homojen dağılım (Uniform) |

-- |

|

Maksimum akış yolu uzunluk : kalınlık oranı |

50 -100 : 1 |

350 : 1 e kadar çıkabilir |

300 : 1 e kadar çıkabilir |

|

Ütüleme (Hold) |

Kısa süre |

Gerek yok |

Uzun süre |

|

Duvar Kalınlığı |

Kalın duvarlar 4-9 mm den 50 mm ye kadar |

İnce duvarlar 0,5-3 mm den 6 mm ye kadar

|

0,5-6 mm den 9 mm ye kadar

|

|

Yüzey Görünüş /Estetik |

Zayıf |

Geleneksel köpük-masif polimer arasında |

Uygun |

|

Çevrim Zamanı Azalması |

Kalın parçalar yüzünden uzun çevrim zamanları Parça kalınlığına bağlı olarak 1-8 dakika |

≤ 4 mm kalınlık için masif polimerlere kıyasla % 50 ye varan azalma ≥ 4 mm kalınlık için Geleneksel köpük ile masif polimer arası |

-- |

|

Ağırlık Azalması |

Sertlik istenen uygulamalar haricinde |

Ağırlıkça % 15 e kadar |

-- |

|

Maksimum enjeksiyon basınç azalması |

% 20 - 50 |

% 20 - 60 |

-- |

|

Kapatma Gücü Azalması |

% 50 ye kadar |

% 60 a kadar |

-- |

|

Enerji Tasarrufu |

Yaklaşık % 15 |

% 30 a kadar |

-- |

|

Boyutsal Kararlılık (Çarpılma, Çekme) |

İyi |

Mükemmel |

Zayıf |

|

Tokluk |

Masif polimere kıyasla artış |

Masif polimere kıyasla yüksek oranda artış |

|

|

Sertlik |

Sert |

Esnek |

Geleneksel ve mikrohücresel köpük arasında |

|

Diğer Mekanik Özellikler |

Ağırlıktaki % azalmaya bağlı olarak düşüş |

Ağırlıktaki % azalmaya bağlı olarak düşüş |

-- |

|

Kalıp Aşınması |

Az |

Az |

Normal |

|

Kalıp Maliyeti |

Ucuz |

Ucuz |

Pahalı |

|

Malzeme |

Polietilen (PE) Polipropilen (PP) Polikarbonat (PC) Polioksimetilen (POM) AkrilonitrilBütadieanStiren (ABS) Polistiren (PS) |

Herhangi bir polimer |

Herhangi bir polimer |

|

Son İşlem |

Gerekli |

Gerekli olabilir |

Gerekli değil |

|

Kaynak Çizgisi Gücü |

Zayıf |

İyi |

Mükemmel |

|

Isı, Ses Yalıtımı |

İyi |

Mükemmel |

Normal |

|

Uygulamalar |

Yalıtım malzemesi, sert yapı parçaları, darbe emici, odun alternatifi, çökme izi olmayan dış görünüş parçaları, boyutsal kararlı parçalar |

Geleneksel köpükler ve masif polimerler ile aynı.

İlave olarak, çökme izi ve çarpılma olmama gereken hassas kalıp parçaları |

Yalıtım malzemesi hariç diğer uygulamalar |

Tablo 1. Masif polimerik yapılar ile Mikrohücresel ve geleneksel polimerik köpüklerin özelliklerinin karşılaştırılması

Köpüklerdeki hücre boyutunun malzeme özellikleri üzerindeki etkisi oldukça büyüktür. Tablo 1’de belirtilen geleneksel ve mikrohücresel köpükten enjeksiyon kalıplama yöntemi ile imal edilen malzemelerin özelliklerine bakıldığında mikrohücresel köpüklerin pek çok avantaja sahip oldukları görülebilir. Mikrohücresel köpüklerin uzun çevrim zamanları ve kalın duvarlar gibi geleneksel köpüklerin taşıdığı dezavantajların başarı ile üstesinden geldiği söylenebilir.

Mikrohücresel köpüklerin sahip oldukları temel avantajlar aşağıdaki gibi özetlenebilir:

1- Yapısal köpük kalıplamanın başlıca avantajı bileşenin miktarını arttırmaya gerek olmaksızın sertliğin arttırılabilmesine imkân vermesidir. İnce duvar yapılarının tekrar dizaynı ile ve malzemeden tasarruf etmek için düzgün bir hücre yapısı oluşturularak mikrohücresel köpükler bu hedefe yönelik olarak elde edilebilirler.

2- Akış kısıtlamalarından dolayı tam kalıp dolumunun zor olduğu ince duvarlı katı parçalarda mikrohücresel işlem kullanılabilir, böylelikle kapatma kuvvetinde ve enjeksiyon basınç sınırlarında azaltmaya gidilebilir.

3- Gazca zengin eriyiğin viskoziteyi ciddi oranda düşürebilmesinden dolayı mikrohücresel teknoloji köpük olmaksızın kalıbın dolmasına imkân verir.

4- Mikrohücresel işlem; çökme izi, düzgünlük bozuklukları, çarpılma ve şekillendirme sonrası oluşan gerilim gibi tüm boyutsal kararlılık problemlerinin neredeyse tamamını ortadan kaldırır.

5- Parça dizaynı doğru şekilde yapılmışsa mikrohücresel işlem çevrim zamanını ciddi oranda azaltır.

6- Mikrohücresel işlem ekipmanlarının kullanımı ile bu cihazların gerektirdiği kapatma kuvveti ve enjeksiyon basınçlarındaki %50’ye varan azalma nedeniyle enerji tasarrufu sağlanır.

2.2.2. MuCell Prosesinin Dezavantajları

Mikrohücresel köpükler, zayıf yüzey özellikleri, çoklu boşluğa sahip kalıplarda dengeli yolluk dizaynında uyulması gereken kuralların sıkılığı, şeffaf ürün üretilmesine imkân vermemeleri ve karmaşık işlem gerektirmeleri gibi geleneksel köpüklerin de ortak olduğu dezavantajlara sahiptirler.

2.3. MuCell Enjeksiyon Kalıplamanın Temel Prosedürleri

Mikrohücresel enjeksiyon kalıplamanın temel teorisi 1980 li yıllarda geliştirilmiştir ve günümüzde plastik endüstrisinin başlıca araştırma alanlarından birisidir.

Mikrohücresel enjeksiyon kalıplama işlemi dört temel basamaktan oluşur:

1- Gaz Çözünürlüğü: Tek fazlı bir çözelti oluşturmak üzere cihazın kovanındaki polimerin içine bir atmosferik gazın Süper Kritik Akışkan (SCF) halinin enjeksiyonu.

2- Homojen Çekirdeklenme: Hücrelerin büyümesine imkân veren çok sayıda çekirdeklenme bölgelerinin oluşması.

3- Hücre Büyümesi: Difüzyon yoluyla gazın baloncuklara dönüşmesi ile hücrelerin genişlemesi. İşlem koşullarını kontrolü ile hücre büyümesi kontrol edilir.

4- Şekillendirme: Kalıp dizaynı parçanın şeklini kontrol eder. Pek çok kalıp yapısı için modifikasyona ihtiyaç duyulmaz.

Başarılı bir mikrohücresel köpük imalatı için bu basamakların tamamının yerine getirilmesi gereklidir. İstenmeyen ön köpüklemenin önlenmesi için tek fazlı çözeltinin basınç ve sıcaklığı hassas bir şekilde korunmalıdır. Mikrohücreler çekirdeklenir, büyür ve kalıbın dolumu esnasında donar ve mikrohücrelerin nihai şekil ve boyutu kalıplama koşulları ile belirlenir[10].

Süper Kritik Akışkan (SCF) olarak gazların tipik analizleri farklı plastikler içindeki çözünürlüklerine odaklanmıştır. Endüstriyel plastikleştirici ünitelerinde gaz-polimer çözeltisinin iyi bir karışımının hazırlanması yüzleşilmesi gereken en temel problemdir. Çözelti hazır olduktan sonra çekirdeklenme başarılı bir mikrohücresel enjeksiyon kalıplama için anahtar rol oynar. Son olarak kalıplanan parçada hücrelerin büyümesinin ve dağılımının nasıl kontrol edileceğinin bilinmesi ürünün değere dönüşmesine sebep olmaktadır. Şayet enjeksiyon süresi çok uzun olursa baloncuklar çöker ve akış içinde birleşmeler gerçekleşebilir. Mikrohücresel enjeksiyon kalıplama işlemleri için bu süre oldukça kısadır, dolayısıyla bu proseste geleneksel enjeksiyon kalıplama işlemlerinin tersine baloncuk çökmesi ve birleşme fenomenleri dikkate alınmayabilir [11].

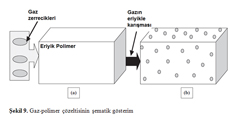

Mikrohücresel köpüklendirme yöntemi enjeksiyon işleminde başarı ile denenebilir. Temel gereksinim ilk olarak kovanda gaz-polimer çözeltisinin oluşturulmasıdır. Süper Kritik Akışkan (SCF) haldeki gaz ölçümlendirilerek kovana enjekte edilir ve polimer eriyiğinde çözülür (Şekil 9).

Mikrohücresel köpüklendirme yöntemi enjeksiyon işleminde başarı ile denenebilir. Temel gereksinim ilk olarak kovanda gaz-polimer çözeltisinin oluşturulmasıdır. Süper Kritik Akışkan (SCF) haldeki gaz ölçümlendirilerek kovana enjekte edilir ve polimer eriyiğinde çözülür (Şekil 9).

Kovana verilmeden önce kullanılacak gaz 20.7 MPa değerine kadar basınçlandırılabilir. Vidanın kovanda dönmesi esnasında belirli konumlarda (sıyırma-wiping) gaz akışını engellemesi nedeniylegaz, erimiş polimer içine akarken büyük gaz damlacıkları haline dönüşür. Bu damlacıkların boyutunu belirleyen beş temel faktör bulunur:

1- Gaz basıncı ve eriyik polimer basıncı,

2- Gaz akış hızı,

3- Polimer eriyiğinin viskozitesi,

4- Vida boşluklarının sıyırma frekansı (vida dönme hızı)

5- Gaz enjektörünün ağız çapı.

Sonrasında büyük gaz damlacıkları vidanın dönüşü nedeniyle bir kesme deformasyonuna uğrayarak kovan boyunca uzatılırlar. Kesme kuvvetinin yüzey kuvvetine oranı şeklinde tanımlanan Weber sayısının belirli kritik bir değerinin üzerine çıkıldığında uzatılan gaz damlacıkları çok sayıda küçük parçacığa ayrılırlar. Bu gaz damlacıkları polimer eriyiği içinde kabarcık şekillendirilmesi için vida kanallarında kararlı hale getirilebilirler. Bu kabarcıklar vidanın dönüşüyle, uzama ve ilave kesme deformasyonuna maruz kalırlar. Böylelikle her bir gaz kabarcıklarının alan-hacim oranlarında artış gerçekleşir. Polimer-gaz arayüzeyin artışına neden olan bu durum sonrasında gaz kabarcıkları polimer eriyiği içine hızlıca ve daha kolay bir şekilde difüze olabilir hale gelirler.

Vida kanalı boyunca değişik katmanlarda kesme hızları farklılaşır, böylece vidaya yakın kısımlardan uzaklaşıldıkça kabarcık boyutları da değişmektedir. Bu etkiyi minimize etmek için kabarcıkların vidaya göre konumlarını değiştirebilecek şekilde vidanın karışma kısımları dizayn edilmelidir. Gaz damlacıklarının tektip şekilde ve homojen olarak polimer matrisinde dağıtılmasından sonra gaz-polimer karışımı çekirdeklenmeye hazırdır. İdeal olarak gaz-polimer çözeltisi bu aşamadan sonra tek fazlı çözelti olarak adlandırılmalıdır [12]. Başka bir deyişle gaz fazı ve polimer eriyiği fazı arasında ayrı bir faz kalmamıştır. Bununla birlikte, mükemmel gaz-polimer çözeltileri oluşturabilen enjeksiyon kalıplama makinalarında gerçekte polimer eriyiğinde çok küçük kabarcıklar bulunmaktadır [13].

Daha sonra hücre çekirdeklenmesi için bu gaz-polimer çözeltisi hızlı termodinamik kararsızlık tarafından indüklenmeye ihtiyaç duyar. Termodinamik kararsızlık basınçta düşüş veya hızlı bir sıcaklık artışı ile gerçekleştirilir. Pratikte, kısa bir süre içinde basınç değerlerindeki değişim sıcaklık değerlerine kıyasla daha hızlı ve kolaylıkla sağlanabilir. Bir kez yeterli çekirdek oluşturulduğunda, çekirdeklenmiş gaz-polimer eriyiği parçanın merkez katmanında hücre büyümesi için sıcak tutulmaya devam edilirken dış katmanların soğutulmasına başlanabilir.

Diğer yandan kararlı bir hücre oluşumu için çekirdeğin büyümesine imkân sağlayacak yeterli gaz çekirdek etrafında bulunmaktadır. Sonuçta kalıptaki parça yalnızca kalıbın şeklini almakla kalmaz bunun yanında yüzey-hücre yapısı da şekillenmiş olur. Parçadaki hücre büyümesiyle mükemmel bir mikrohücresel bir parça edilir. Hücre soğutma esnasında şeklini ve boyutunu korur ve ayrıca hücre içinde artakalan gaz basıncı parçayı iter, bu suretle genişleyen hücreler polimerin çekme probleminin üstesinden gelir. Genişleyen hücreler parçanın kalıbın soğuk duvarlarına temasına yardımcı olarak kalıbın şeklinin kopyalanmasına ve katı yüzeyin hızlıca oluşmasına imkân sağlarlar.

2.4. MuCell Enjeksiyon Yönteminin Otomotiv Uygulamaları

MuCell mikrohücresel köpük enjeksiyon kalıplama işlemi dünyanın lider otomotiv parçası üreticileri tarafından aşağıda listelenen hedeflere ulaşabilmek için uygulanmaktadır:

1- Daha yüksek üretkenlik

2- Araç ağırlığının azaltılması

3- Kalite geliştirilmesi

4- Maliyetin düşürülmesi

Mikrohücresel köpük enjeksiyon kalıplama işlemi sonucunda otomotiv bileşenleri geleneksel kalıplama ile üretilen parçalara kıyasla daha hafif, daha düzgün ve boyutsal kararlılık açısından daha iyi bir karakter sergilemektedirler.

Güç aktarma organları, şasiler, araç içi ve dışındaki sistemler, elektrik/elektronik sistemleri, ısı ve enerji sistemlerini de kapsayan şekilde oldukça geniş bir spektrumdaki araç sistemleri günümüzde başlıca ekonomik sebeplerden dolayı artık geleneksel kalıplama yöntemleri yerine mikrohücresel köpük işlemleri ile imal edilmektedir.

Mikrohücresel köpük enjeksiyon kalıplama bir işlem ve ekipman teknolojisidir ve bu teknolojinin kullanımı geleneksel kalıplamaya kıyasla ortalama %10 – 25’lik bir maliyette azalmaya imkân sağlar. Mikrohücresel köpük işlemi enjeksiyon kalıplama yöntemi ile üretilen otomotiv bileşenlerinin temel maliyet yapısını dört ana ekonomik yarar yönünden değiştirmiştir:

1. İşleme maliyetlerinin azaltılması: İşleme maliyetlerindeki azalma; çevrim süresinde elde edilen %50’ye varan düşüş, daha az hurda oranı vedaha az enerji harcanmasıyla elde edilmektedir.

Çevrim sürelerinin %15-50 aralığındaki azalmasının temel sebepleri:

a.Dolum için gerekli basıncın iç gaz basıncıyla sağlanmasıyla birlikte dolum ve ütüleme süresinin ortadan kalkması veya azalması,

b.Soğutulması gereken polimer kütlesindeki azalma,

c.Endotermik çekirdeklenme ve hücre büyümesi,

d.Daha az kesme ısıtması ve daha kısa soğutma sürelerine imkân sağlaması eriyik viskozitesindeki % 20-60 oranındaki düşüşler.

2.Düşük sermaye yatırımı: Daha küçük makinaların satın alınması, sayıca daha az makinaya ve kalıba ihtiyaç duyulması ile düşük başlangıç yatırımına olanak sağlamaktadır.

a.Kapatma gücü (tonajı) değerinin %80’e varan oranda azalması ile daha küçük tonajda enjeksiyon kalıplama makinaları kullanılabilmesi ile maliyet düşüşü.

b.Daha az sayıda enjeksiyonla kalıplama makinası, daha az sayıda ve daha ucuz kalıp gereksinimi.

3. Malzeme tasarrufu: Bileşenlerin yoğunluğunun azaltılması, daha ince dizaynlar ve malzeme alternatifleri yoluyla düşük malzeme maliyeti sağlamaktadır.

Mikrohücresel köpük işleminde malzemeden tasarruf aşağıda özetlenen yönlerden sağlanmaktadır:

a.Bileşen yoğunluğunun ortalama %5-15 aralığında azalması.

b.Eriyik viskozitesindeki %60’a varan oranda azalma nedeniyle daha ince bileşen dizaynı.

c.Düşük maliyetli malzemelerin kullanılabilmesi.

4.Daha ince, daha düzgün, boyutsal geliştirilmiş parçalar: Daha düz kalıplanabilme yeteneği ve boyutsal olarak geliştirilmiş termoplastik parçalar; dolum ve ütülemenin ortadan kalkması veya azalması ile mikrohücresel köpük işlemi, enjeksiyonla kalıplama işleminden kaynaklı kalıp içindeki gerilimi ortadan kaldırır.

Mikrohücresel köpük enjeksiyon yönteminin sahip olduğu daha düşük kalıplama; sıcaklık, azaltılmış kapatma gücü, daha düşük eriyik polimer viskozite değerleri kalıp dizaynını basitleştirmiş ve daha az akış kanalına sahip, daha ince kalıpların ve daha ekonomik malzemelerin kullanımına olanak sağlamaktadır [14].

2.4.1. Otomotiv Alanında MuCell Yöntemiyle Yapılan Uygulamalar

Otomotiv sektöründe birçok büyük otomobil üreticisi MuCell uygulamasıyla araçlarda ağırlık azaltmayı başarmışlardır. Aşağıda otomotiv sektöründe MuCell’le yapılan uygulamalar verilmiştir [15].

Uygulama 1: İç Kapı Plastik Parçası (Şekil 10)

Uygulama 1: İç Kapı Plastik Parçası (Şekil 10)

Üretici: Volkswagen

Yararları: Parça kalınlığında %50 azalma. Parça ağırlığında %40 azalma

Uygulama 2: Ön Panel (Şekil 11)

Üretici: Ford

Yararları: Parça başına 450 gr ağırlık azalma. Makina çevrim zamanında %15 azalma. Makina klemp kuvvetinde %45 azalma. Normal enjeksiyon prosesine oranla araba başına 3$ maliyet azalması

Uygulama 3: Arka Kapı Taşıyıcı (Şekil 12)

Uygulama 3: Arka Kapı Taşıyıcı (Şekil 12)

Üretici: JCI/Mercedes Benz

Yararları: Daha ince parça kalınlığı (2 mm yerine 1,8 mm). Çevrim zamanında %50 azalma

Uygulama 4: Motor Fan Koruması (Şekil 13)

Uygulama 4: Motor Fan Koruması (Şekil 13)

Üretici: BMW

Yararları: Ağırlıkta %11 azalma. Çevrim zamanında %30 azalma. Klemp kuvvetinde %50 azalma. Makina boyutunda %30 azalma. Parça düzlemselliğinde %50 iyileşme. Proses yeterlilik indeksinde %50 üzerinde iyileşme.

Uygulama 5: Hava Yastığı Koruması (Şekil 14)

Uygulama 5: Hava Yastığı Koruması (Şekil 14)

Üretici: Volkswagen

Yararları: Ağırlıkta %9 azalma. Çökme izlerinin yok edilmesi

Uygulama 6: Klima Kumanda Kapağı (Şekil 105)

Uygulama 6: Klima Kumanda Kapağı (Şekil 105)

Üretici: Valeo (Ford)

Yararları: Ağırlıkta %10 azalma. Çevrim zamanında %23 azalma. Gerekli klemp kuvvetinin 250 tondan 75 tona düşmesi. Çökme izlerinin yok edilmesi.

Kaynakça

1.T.C. Bilim, Sanayi ve Teknoloji Bakanlığı (2013). Otomotiv sektörü Raporu (2013/2), Ankara, Türkiye.

2.Eureka Project-Lightweight Seatbacks (2013),4920 Lıse, Styron Netherlands B.V.

www.eurokanetwork.org/project

3.MICROCELLULAR INJECTION MOLDING, JINGYI XU, 2010, John Wiley&Sons, New Jersey.

4.Trexel Sunum

5.Patent No. 4,473,665 (1984): Martine -Vvedensky , J. E. , Suh , N. P., and Waldman , F. A. U.S .

6.Patent No. 4,922,082, Colton, J. S., and Suh, N. P. U.S . (1990)

7.Xu , J. , and Pierick , D. J. Injection Molding Technol. 5 , 152 – 159 (2001).

8.http://www.greencarcongress.com/2011/03/ford-investing-use-of-mucell-microcellular-foam-injection-molding-to-reduce-vehicle-component-weight.html

9.Pfannschmidt , O. , and Michaeli , W. SPE ANTEC , Tech. Papers , 2100 – 2103 (1999 ).

10.Pierick, D; Jacobsen, K., Injection molding innovation: The microcellular foam process, PLASTICS ENGINEERING Volume: 57 Issue: 5 Pages: 46-+ Published: MAY 2001

11.Okamoto , T. K. Microcellular Processing , Hanser Publications , Cincinnati, 2003, pp. 38 – 60

12.Suh N. P., Baldwin D. F., Cha S. W., Park C. B., Ota T., Yang J., and Shimbo M. Synthesis and analysis of gas/polymer solutions for ultra – microcellular plastics production, in Proceedings of the 1993 NSF Design and Manufacturing Systems Conference, Charlotte, NC, January, 1993.

13.Habibi -Naini S., and Schlummer C. SPE ANTEC, Tech. Papers, 470 – 474 (2002).

14.L. J. Hyde, L. A. Kishbaugh ve J. A. Katterman, How Microcellular Foam Molding Changes the Cost Structure of Injection Molded Automotive Components: A Review of the Process and Automotive Applications,SAE TECHNICAL PAPER SERIES, 2002-01-0717, SAE 2002 World Congress Detroit, Michigan, 2002.

15.http://www.trexel.com

Mehmet Arif KAYA1, İbrahim Bahadır ÇELİK2, Ediz ALTUN2

1 Yalova Üniversitesi, Polimer Mühendisliği Bölümü, Yalova, Türkiye.

2 Toyota Boshoku Türkiye Otomotiv San. ve Tic. Ltd. Şti., Sakarya, Türkiye.