Geri dönüşüm tesislerinin üretiminde yeni teknolojiler

- JACOM_CONTENT_CREATED_DATE_ON

- JACOM_CONTENT_WRITTEN_BY

Türkiye’de Asal Teknik tarafından temsilciliği yürütülen İtalyan şirketi Gamma Meccanica, plastik malzemelerin geri dönüşümü ve yenilenmesi için özelleştirilmiş çözümler sunuyor.

Türkiye’de Asal Teknik tarafından temsilciliği yürütülen İtalyan şirketi Gamma Meccanica, plastik malzemelerin geri dönüşümü ve yenilenmesi için özelleştirilmiş çözümler sunuyor.

Sektördeki 45 yıllık geçmişi ile Gamma Meccanica S.p.A., yalıtım malzemeleri üretimi ve plastiklerin rejenerasyonu için tesis inşasında kendisini uluslararası pazarın ana oyuncularından biri olarak konumlandırıyor.

1977 yılında bir grup yalıtım malzemesi (taş yünü) üreticisi tarafından makinelerinin bakımını sağlamak üzere kurulan şirket, ilgisini hemen grup dışındaki müşterileri ile birlikte özellikle de yabancı şirketleri satın almaya yöneltti. 1987 yılında üretimi çeşitlendirmek ve yalıtım sektörüyle bağlantılı cirodaki dalgalanmalara karşı koymak üzere, plastik malzemelerin geri dönüşümü için ekipman tasarımı ve hat imalatına dönük yeni teknik ve satış ekibi ile zenginleştirilen "plastik bölümü" kuruldu. 90'lı yılların başında ise, inşaatlar için yalıtım malzemesi yani XPS yalıtım levhası üretimi teknolojisi ile ilgili ilk tesisini faaliyete geçirdi.

Gamma Meccanica, sistemlerini Bibbiano'daki (RE – İtalya) fabrikada tasarlıyor ve üretiyor. Burada şirket hem geliştirme hem de tüm üretim sürecini doğrudan kontrol ederek Ar-Ge’ye yönelik önemli yatırımlar gerçekleştiriyor. Şirkete göre bu durum ürünlerinin ve müşterilerine verilen hizmetin yüksek kalitede olmasını garanti ediyor.

Her zaman çevre kirliliği ve korunması konularına oldukça fazla özen gösterdiklerini belirten Gamma Meccanica S.p.A Başkan Yardımcısı Andrea Burini: “Bu nedenle takım tezgahlarımız ve tüm tesisimiz fotovoltaik enerji sistemleri tarafından üretilen temiz enerji ile çalışmaktadır.

Yönetim sistemimiz işimizin çevresel etkisini kontrol etmek ve süreçleri sürdürülebilir bir bakış açısıyla optimize etmek için sertifikalandırıldı” ifadelerine yer veriyor ve açıklamalarına şu şekilde devam ediyor:

“Plastiğe olan ilgimiz, bilgimizi ve araştırmamızı geniş çapta yayılmış ve haksız yere şeytanlaştırılmış bir malzemeyi daha iyi şekilde üretmek arzusundan kaynaklandı. Amacımız, geri kazanılabilen ve yeniden kullanılabilen plastiğin sayısız avantajı hakkında bilgi vermektir. Geçmişte plastik ürünler tek malzemeliyken, günümüzde geri dönüşüm aşamasında çok sayıda sorun yaratan daha fazla karışık plastik bulunmaktadır. Örneğin gıda ve deterjan üreticileri, çok katmanlı boya uygulamasıyla çok renkli ambalajlar kullanır. Makinelerimizin geliştirilmesinde bu değişen ihtiyaçları dikkate almak zorundaydık. Yalıtım bölümünde olduğu gibi, plastik rejenerasyon alanında da son derece özelleştirilmiş çözümler ile bu konudaki başarımızı ortaya koyduk. Deneyim, temel yetkinlikler, yüksek düzeyde teknik çözümlerle birleştiğinde, şirketimizin uluslararası pazarlarda artan ihtiyaçları karşılamasının ve her müşteri için özelleştirilmiş çözümler sunmasının önü açılmış oldu. Kirletici malzemelerin filtrelenmesine özellikle dikkat ederek plastik malzemelerin geri dönüşümü için farklı çözümler sunuyoruz. Örneğin; Tandem hatlarımızda, çift filtrasyon için art arda düzenlenmiş iki ekstrüder kullanır. Bu sistem, geri dönüşüm prosesinde zaman ve enerji tasarrufu sağlar.”

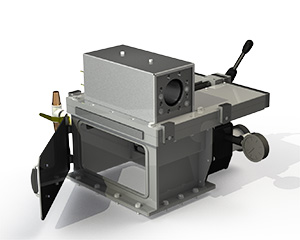

Gaz alma sistemi

Gaz alma sistemi

Tandem ekstruderler için ilk gaz alma odasını on beş yıl önce geliştirdiklerini belirten Andrea Burini: “Yenilikçi gaz alma sistemimizde vakum etkisine maruz kalan eriyik malzemenin yüzey alanı normal bir ekstrüderdeki gaz alma sistemine göre 10 kat daha büyüktür. Bu sistem, işlem sırasında üretilen büyük miktarlardaki gazın çıkarılmasını garanti eder ve granüllerdeki gaz etkisini önler. Şimdi, pazarın özel ihtiyaçlarını karşılamak için Gamma Meccanica bu teknolojiyi değiştirdi ve daha da geliştirdi. Genellikle, gaz alma odacığının bakımı ve temizliği önemli bir süre almaktadır. Bu işi daha hızlı yapmak için, gaz giderme odasına, herhangi bir sökme işlemi olmadan ve termoregülasyonu yani ısıları kapatmadan çıkarılabilen bir "kalıp tutucu" sürgüsü koymaya karar verdik. Daha önceleri bu duruş için yaklaşık 90 dakika gerektiriyordu, şimdi ise aynı işlemi yaklaşık 20 dakika içerisinde tamamlamak mümkün. Ayrıca bu geliştirme ile emme hava akışının homojenliğini ve gaz giderme odasınının daha kolay temizlemesi fırsatını da yakalamış olduk. Sonuç olarak, yeni makinelerimizde son derece etkili ve kullanımı kolay bir gaz giderme sistemini tüm müşterilerimize sunuyoruz” diyerek açıklamalarına son veriyor.