Basılabilirlik açısından plastik filmlerin yüzey enerjileri ve ıslanabilirliği

- JACOM_CONTENT_CREATED_DATE_ON

- JACOM_CONTENT_WRITTEN_BY

Özet

Özet

Ambalaj üretiminde en yaygın kullanılan sentetik yüzeyler polietilen, polipropilen, polyester, PVC’dir. Sentetik baskı altı malzemeler temel olarak yüzey enerjileri ile karakterize edilirler. Yapıştırma, kaplama ve baskı işlemlerinde zayıf ıslanma ve adezyon, yüzey serbest enerjisi düşük yüzey gerilimi ile ilişkilendirilir [1]. Yani baskı altı malzemesinin katı yüzeyi ile sıvı element (mürekkep veya üst baskı verniği) arasındaki etkileşimler, baskı altı malzemesinin yüzey enerjisi ve sıvının yüzey gerilimi değerlendirilmesi ile tanımlanır [2]. Buna göre sıvılara atıfta bulunulduğunda “yüzey gerilimi” ve plastik film yüzeyi gibi katılara atıfta bulunulduğunda “yüzey enerjisi” söz konusudur. Yüzey gerilimi, bir malzemenin bir yüzeyi (sıvı) ıslatabileceği dereceyle ilişkilidir ve yüzey enerjisi, yüzeyin (alt tabakanın) ıslanabilme derecesine bağlıdır.”Islatma”, sıvının alt tabaka yüzeyine yayılmış olduğunu gösterir. Mürekkebin adezyonu için, mürekkep en azından plastik yüzey üzerinde iyi bir ıslatma sergilemelidir [3].

Yüzey gerilimi sıvı moleküllerini bir arada tutan kuvvete denir. Bir sıvının yüzey gerilimi (SFT); sıvının, yüzeyine yakın veya yüzeyindeki moleküler kuvvetlerinin hareketinden ortaya çıkar. Eğer bu gerilim materyalin yüzey enerjisinden (SFE) büyükse, sıvı (mürekkep veya kaplama maddesi) uygulanan yüzey (plastik filmler) üzerinde yayılmak ve ıslatmak yerine damlacık oluşturmaya başlar [3].

İyi bir basılabilirlik sağlamak için, mürekkebin veya kaplamanın yüzey gerilimi ile baskı altı malzemesinin yüzey enerjisi uyumlu seviyelerde olmalıdır. Mürekkebin baskı yapılacak yüzeyi ıslatabilmesi ve o yüzeye tutunabilmesi için yüzey geriliminin baskı altı malzemesinin yüzey enerjisinden daha düşük olması önkoşuldur. Bu amaçla alt tabakanın yüzey enerji seviyesi yükseltilmeli ve / veya mürekkebin yüzey gerilimi seviyesi düşürülmelidir. Bu, mürekkebin transferini, alt tabakanın yüzeyine iyi bir şekilde yayılımını ve adezyonunu arttıracaktır [3]. Mürekkebin yüzey gerilimi ve alt tabakanın yüzey enerjisi arasındaki fark ne kadar büyük olursa, mürekkebin ıslatması ve adezyonu da o kadar iyi olur.

İyi bir basılabilirlik sağlamak için, mürekkebin veya kaplamanın yüzey gerilimi ile baskı altı malzemesinin yüzey enerjisi uyumlu seviyelerde olmalıdır. Mürekkebin baskı yapılacak yüzeyi ıslatabilmesi ve o yüzeye tutunabilmesi için yüzey geriliminin baskı altı malzemesinin yüzey enerjisinden daha düşük olması önkoşuldur. Bu amaçla alt tabakanın yüzey enerji seviyesi yükseltilmeli ve / veya mürekkebin yüzey gerilimi seviyesi düşürülmelidir. Bu, mürekkebin transferini, alt tabakanın yüzeyine iyi bir şekilde yayılımını ve adezyonunu arttıracaktır [3]. Mürekkebin yüzey gerilimi ve alt tabakanın yüzey enerjisi arasındaki fark ne kadar büyük olursa, mürekkebin ıslatması ve adezyonu da o kadar iyi olur.

|

Baskı Materyalleri |

Yüzey enerjisi [mN/m]=[dyn/cm] |

|

Polietilen (PE) |

30-32 |

|

LDPE |

31 |

|

HDPE |

31 |

|

Polipropilen (PP) |

29-31 |

|

OPP, BOPP |

29 |

|

Polyester (PETP) |

42-43 |

|

Naylon 6,6 |

46 |

|

Polivinil klorür (PVC) |

37-39 |

|

Polivinilden klorür (PVDC) |

40-42 |

|

Polietilen tereftalat (PET) |

42-43 |

|

Polistren(PS) |

33-36 |

|

Cam |

75 |

|

Alüminyum |

40 |

|

Çelik |

50 |

Tablo 1. İşlenmemiş bazı polimer film ve diğer materyallerin yüzey enerjileri (6)

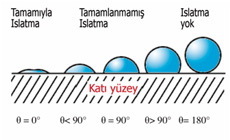

Sıvının yüzey gerilimine göre katı yüzeyin enerjisi ne kadar yüksek olursa, sıvının katı yüzeydeki temas açısı o kadar düşer. Böylece katı yüzeyin ıslanabilirliği o kadar iyi olur (Şekil 1). Genel bir kural olarak, bir alt tabakanın yüzey enerjisi, sıvının yüzey geriliminden yaklaşık 10 mN/m kadar fazla olduğunda, sıvı ile alt tabaka yüzeyi arasında doğru bir bağ kurulabilir ve adezyon sağlanabilir [4,5].

Polimer Filmler, ham hali ile basılabilir özellikte değildir. Genellikle polipropilen filmler işlenmemiş halde minimum 29 mN/m, poliamid filmler ise 46 mN/m yüzey enerjisine sahiptir. Bunun yanında mürekkep sistemlerinde kullanılan solventlerin yüzey gerilimleri 15 ile 30 mN/m arasında değişmektedir. Suyun yüzey gerilimi ise 72,6 mN/ m’dir. Bu durumda etkili bir adezyon sağlamak adına mürekkeplerin yüzey gerilimleri bir takım katkılarla düşürülür. Aynı şekilde polimer filmler bazı yüzey işlemlerinden geçirilerek yüzey enerjileri yükseltilir. Böylece polimerlerin yüzey enerjisinin mürekkebin yüzey geriliminden en az 10 mN/m yüksek olması şartı sağlanmaya çalışılır.

Baskı filminin yüzey enerjisi sıvının yüzey geriliminden fazla olduğunda yüzey ıslanabilir. Plastik filmler, standart solventlerle örneğin alkol [21,1 mN/m] ve etil asetat [24,4 mN/m] ile ıslanır. Fakat suyla [72,6 mN/m] ıslanmaz. Bu faktör özellikle çevreyle daha dost olan ve bu nedenle gün geçtikçe daha fazla kullanılmaya başlanan su bazlı mürekkeplerde dikkate alınmalıdır. Aynı materyal üzerine değişik solvent içerikli mürekkeplerle baskı yaparken filmin yüzey enerjisinin hangi değerde olması gerektiği son derece önemlidir. Baskı yapılacak polimerlerin yüzey enerjileri DIN 53 364, ASTM D 2578 – 04 veya ASTM D 2578 – 84 standartları uyarınca çeşitli test sıvıları kullanılarak ölçülebilir.

Düşük yüzey enerjisinin bir sebebi malzemenin yüzey özelliğidir. Plastikler bünyelerinde bir veya daha fazla bileşen barındıran karmaşık yapılardır. Bazı bileşenler plastiğin bünyesinden yüzeye çıkabilir ve yüzey bu maddelerden etkilenebilir. Bu maddelerden dolayı film üzerine basılacak mürekkebin yüzeye tutunması olumsuz etkilenebilir. Diğer yandan yüzeyin içeriği (yağ vb.) de düşük yüzey enerjisine sebep olabilmektedir.

UV mürekkeplerin yüzey gerilimleri, solvent bazlı mürekkeplere göre daha yüksek olduğundan bu mürekkeplerle yapılan baskılarda polimer filmin yüzey enerjisi daha fazla önem kazanmaktadır. Su bazlı mürekkeplerin yüzey gerilimleri limiti genel olarak 36 mN/m’dir. Baskı sürecinde bu mürekkeplerin yüzey gerilimleri mümkün olduğunca kararlı tutulmalıdır.

Mürekkep ve Yüzey Gerilimi

Mürekkep içerisinde yüzey gerilimini etkileyen iki önemli bileşen vardır. Bunlardan bir tanesi solventler diğeri ise yüzey aktif ajanlardır.

Solventler

|

Solventler |

Yüzey gerilimi [mN/m] |

|

Su |

72,6 |

|

Isopropanol |

21,4 |

|

Etil asetat |

24,4 |

|

Etanol |

22,3 |

|

Metanol |

22,6 |

|

Toluen |

29 |

|

n-octan |

21 |

|

Propan-2-ol |

21,4 |

|

Bütilglikol |

30 |

|

Hekzametildiloksan |

16 |

|

Isopentan |

15 |

|

90:10 Su:Etanol |

47 |

|

75:25 Su:Etanol |

33 |

Tablo 2. Baskı mürekkeplerinde kullanılan bazı solventlerin yüzey gerilimleri

Daha önce de belirtildiği üzere solventler suya göre çok daha düşük yüzey gerilimine sahiptirler (tablo 2). Düşük yüzey gerilimleri nedeniyle solvent bazlı mürekkeplerde adezyon vermeme veya yüzeyi ıslatmama sorunu çok sık görülmez. Görülmesi durumunda mürekkebe katkı maddesi ilavesi yapılabilir. Su bazlı mürekkeplerde durum bundan biraz daha farklıdır. Su bazlı mürekkeplerin polimer malzeme üzerinde tutunma sağlaması suyun sahip olduğu yüzey gerilimden dolayı daha zordur. Mürekkep sisteminde, su molekülleri arasındaki birbirini etkiyen kuvvetlerin gücünü solvent ekleyerek düşürmek mümkündür. Böylece mürekkebin de yüzey gerilimi düşer.

Yüzey Aktif Ajanlar

Yüzey aktif ajanlar; ıslatıcılar, dispersantlar, yüzey düzenleyiciler ve köpük kesicilerdir. Tüm bu sayılan katkılar aynı mekanizmaya göre çalışır. Yüzey aktif ajanlar hidrofobik (su sevmeyen) ve hidrofilik (su seven) olmak üzere iki parçadan oluşur. Molekülü nonpolar ve polar olarak da ikiye ayırmak mümkündür. Nonpolar kısmı su sevmeyen kısımdır ve havaya doğru yönelir. Su seven kısım ise polar olan kısımdır ve su tarafında kalma eğilimindedir. Molekülün polar olan kısmı ya iyonik maddelerden ya da polieterlerden oluşur. Nonpolar olan taraf ise genellikle özel seçilmiş polihidrokarbonlardır. Flor veya polysiloksan zincirlerin moleküle dâhil edilmesiyle farklı özellikte yüzey ajanlar elde edilir.

Molekülün iyonik yüke sahip yüzey etkin kısmına göre sınıflandırıldığında yüzey aktif ajanlar anyonik, katyonik ve noniyonik olmak üzere üç tanedir. Anyonikler eksi, katyonikler ise artı yüklüdür. Noniyonikler ise yüksüzdürler. En yaygın kullanıma sahip olanlar anyonik ve noniyoniklerdir. Yüzey aktif ajanların kullanımı ihtiyaca göre değişir.

Molekül ağırlığı daha düşük olan ajanlar (kısa hidrofobik kuyruklu olanlar) yüzey veya ara yüzeye daha çabuk difüzyon ederler, dik olarak yüzeye tutunurlar ve yüzeyi sıkıştırarak yüzey gerilimini düşürürler. Yüksek derişimdeki yüzey ajanları yüksek molekül etkileşimlerine sahip oldukları için yüzeyde güçlü bir film tabakası oluşturarak yüzey özelliklerini tamamen değiştirirler. Fonksiyonel grubu etilenoksit olan noniyonik yüzey ajanlar daha hızlıdır bunun yanında fonksiyonel grubu flor olan yüzey ajanlar daha yavaştırlar ama denge durumunda daha etkilidirler.

Polimerler Filmlerve Yüzey Enerjisi

|

Materyaller |

Yüzey enerjisi [mN/m] |

|

|

Yüzey işlemleri öncesi |

Yüzey işlemleri sonrası |

|

|

LDPE |

31 |

38-42 |

|

HDPE |

31 |

38-42 |

|

OPP |

29 |

36-40 |

|

Polietilen tereftalat (PET) |

42-43 |

50+ |

|

Polyester (PETP) |

42-43 |

48-54 |

Tablo 3. Yüzey işlemleri öncesi ve sonrası bazı polimer filmlerin yüzey enerjileri

Polimer filmlerin kimyasal olarak inert ve gözeneksiz yüzeylere sahip olması baskı mürekkeplerinin adezyonunu zorlaştırmaktadır. Düşük yüzey enerjili polimer filmlerin çoğu hidrofobiktir ve doğal ıslatılamaz (5). Bu nedenle yüzey enerjilerinin istenilen değerlere getirilmesi baskı kalitesi açısından çok önemlidir. Polimer filmlerin yüzey enerjisini etkileyen faktörler malzeme içinde kullanılan kayganlaştırıcı ajanlar ve malzemeye uygulanan yüzey işlemleri olarak iki aşamada incelenir.

Polimerler Filmlerin Baskıya Hazırlanması ve Uygulanan Yüzey (ön) İşlemleri

Islanabilirlik ve mürekkep adezyonu büyük ölçüde polimer tabakanın yüzey enerjisine bağlıdır [6]. Polimer filmler genellikle hammad- Tablo 2. Baskı mürekkeplerinde kullanılan bazı solventlerin yüzey gerilimleri denin ekstruderden (bodonoz) çekildiği ve mamul hale geldiği ilk hali ile basılabilir özellikte değildir. Yüzey ön işlemleri, polimer malzemelerin yüzey enerjilerini arttırarak ıslanma ve adezyon özelliklerini İyileştirirler.

Genellikle adezyon, polimer ile kaplama malzemesi arasındaki karşılıklı polar ve nonpolar (disperse) etkileşimlerle belirlenir. Katı baskı yüzeyi ile sıvı mürekkep veya kaplamanın polar ve dispers bileşenleri arasındaki benzerlik ne kadar yüksek olursa, daha iyi ıslanma ve bu şekilde adezyon daha kuvvetli olur. Birçok mürekkep, lak ve kaplama materyali, yüksek oranda polar olan likit su içerir, bu da ağırlıklı olarak dispersolan polimer yüzeyler ile etkileşime girmek için uygun değildir. Polimer yüzeylerindeki ıslatma ve adezyonu arttırmak, yüzey enerjisi ve polar etkileşimli bileşenin de arttırılmak zorunda kalınması demektir [1].

Genel olarak iki polar materyal arasında güçlü bir bağın oluştuğu kabul edilir. Daha zayıf bağlar, yüzeylerden biri veya ikisi de non-polarsa oluşur. Polipropilen ve polietilen gibi poliolefin yapıdaki filmler non-polar yapıdadırlar ve kimyasal yapılarından dolayı güçlü bağ yapmaları mümkün değildir. Bu filmler polar olmayan yapılarından dolayı mürekkebi üzerinde tutamazlar. Bu tür yüzeylerde gerekli olan ıslanabilirlik ve tutunabilirlik (adezyon) yani basılabilirlik özellikleri filmin yapısına etki etmeden, sadece yüzeye uygulanan bazı yapısal ve kimyasal yöntemlerle veya uygulamalarla sağlanabilir. Yüzey işlemleri sayesinde yapılan kimyasal değişiklik polariteyi etkileyerek materyalin yüzeyindeki ıslanabilirliği arttırır.

Yüzeye uygulanan bu işlemler çok çeşitlidir. Bunlardan en yaygın olanları korona uygulaması, primer uygulaması, üst yüzey kaplama ve alev plazma işlemi olarak sıralanabilir. Bu uygulama yöntemleri, polar grupları kimyasal olarak polar olmayan yüzey yapısına dönüştüren oksidasyon süreçlerine dayanmaktadır [1]. Ön işlem uygulanan baskı altı yüzeyler zaman duyarlıdır. Ayrıca sıcaklık ve nem gibi çevresel koşullardan etkilenirler.

“Korona”Uygulaması

Korona, flekso ve tifdruk baskıda mürekkep ve yüzey kaplama maddelerinin (lak vb.) sentetik (plastik film vb.) ve metal yüzeylere basılabilirliğini sağlamak amacıyla yüzeye elektron bombardımanı uygulama tekniğidir. Korana deşarj işlemi, baskı alt tabakası yüzey enerjisini yükseltmenin en iyi yoludur. Korona işlemi basılabilirliğin haricinde, metal kaplama veya lamine etme gibi sonraki dönüşüm adımları için de gereklidir. Bu teknik yüzeye uygulanan maddelerin (mürekkep, lak, yapıştırıcı) tutunması açısından çok önemlidir. Bu nedenle baskı öncesinde polimer yüzeyine mutlaka korona uygulanmalıdır.

Korona, flekso ve tifdruk baskıda mürekkep ve yüzey kaplama maddelerinin (lak vb.) sentetik (plastik film vb.) ve metal yüzeylere basılabilirliğini sağlamak amacıyla yüzeye elektron bombardımanı uygulama tekniğidir. Korana deşarj işlemi, baskı alt tabakası yüzey enerjisini yükseltmenin en iyi yoludur. Korona işlemi basılabilirliğin haricinde, metal kaplama veya lamine etme gibi sonraki dönüşüm adımları için de gereklidir. Bu teknik yüzeye uygulanan maddelerin (mürekkep, lak, yapıştırıcı) tutunması açısından çok önemlidir. Bu nedenle baskı öncesinde polimer yüzeyine mutlaka korona uygulanmalıdır.

Bilindiği üzere yüzey tutuculuk gücü mürekkebin tutuculuğunun sağlanmasından dolayı önemli bulunmaktadır. Bu işlem sonunda filmlerin baskı işlemleri için yeterli olmayan yüzey enerjileri yeterli seviyelere getirilerek mürekkebi kabul etmesi sağlanır. Korona işlemi sırasında film yüzeylerinde moleküler değişiklik meydana gelir. Böylece baskı sırasında da mürekkep, polimer film yüzeyindeki ince tabakaya nüfuz ederek tutunur.

Korona deşarj işlemi baskı için üretilen plastik filmlerin üretimleri sırasında fabrikasyon olarak yapılmaktadır. Fakat depolama süresinin uzaması sonucunda bu korona gücü azalarak mürekkebin yeteri kadar film yüzeyinde tutunmasına imkân vermemektedir. Bu durumda baskı makinesi girişinde bulunan korona ünitesi ile filme baskıdan önce tekrar korona uygulanması basılabilirlik açısından kaçınılmaz bir işlem olmaktadır.

Korona deşarj işlemi baskı için üretilen plastik filmlerin üretimleri sırasında fabrikasyon olarak yapılmaktadır. Fakat depolama süresinin uzaması sonucunda bu korona gücü azalarak mürekkebin yeteri kadar film yüzeyinde tutunmasına imkân vermemektedir. Bu durumda baskı makinesi girişinde bulunan korona ünitesi ile filme baskıdan önce tekrar korona uygulanması basılabilirlik açısından kaçınılmaz bir işlem olmaktadır.

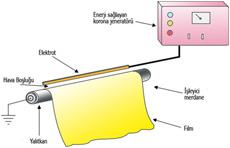

Bu işlemde film yüzeyine elektriksel bir işlem uygulanarak filme mürekkep tutabilme özelliği kazandırılmaktadır. Korona deşarj ünitesi bir adet yüksek frekans jeneratörü, yüksek voltaj kaynağı, yüksek elektrik üreten sabit bir elektrot ve bunun karşısında silindir şeklinde yalıtkan bir rulodan oluşur. Yüksek frekanslı voltaj jeneratörüne (13.000-15.000 volt) bağlı bir elektrot, ozon emisyonu eşliğinde mavi kıvılcımlar şeklinde bir elektrik deşarjı yayar. Film yüzeyi, birkaç milimetre mesafe ile elektrotun altından geçer ve yüksek elektrik voltajı elektrot ile yalıtkan rulo arasında deşarj olur. Bu işlemle film yüzeyi bir elektrik boşalmasına maruz kalır ve oksidize olur. Böylece film yüzeyi hem fiziksel hem de kimyasal olarak modifiye edilmiş olur [2]. Baskı sürecinde mürekkep, bu modifiye edilmiş ve işlevselleştirilmiş plastik yüzey ile daha yakın bir bağ oluşturur [3].

Korona işlemi yapılacak film yüzeyi yüksek voltaja maruz bırakılmış olan sabit elektrotun altındaki rulo üzerinden geçer ve arada oluşan elektrik alanı etkisiyle elektron bombardımanına maruz kalır. Bu işlem sırasında yüksek bir frekans jeneratöründen elektrot sistemi üzerinden folyo yüzeyine enerji boşaltılır. Boşalma aralığında oluşan iyonlardan malzeme üzerine bir bombardıman meydana gelir.

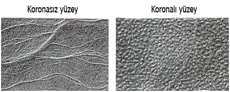

Mikro deşarjlar plastiğe vurdukça yüzeyde kimyasal reaksiyonlar meydana gelir. İşlem sırasında film ile elektrot arasındaki hava boşluğunda bulunan oksijen atomları yüksek voltaj altında aktifleşir. Uyarılan bu oksijenler polar fonksiyonel grupların oluşmasına yola açar. Soğutma ve açığa çıkan ozon gazını atmak amacı ile elektrotların etrafındaki hava emilerek alınır.

Korona deşarj işleminin sonucunda polimer yüzey üzerindeki uzun moleküler zincirler çok hızlı bir şekilde kutuplaşarak daha kısa polimer parçalarına ayrılırlar. Bu küçük parçaların uçları çoğunlukla hidroksil, keton, karboksilik asit, epoksi, eter ve ester grupları oluşturacak şekilde oksitlenir. Oluşan bu gruplar film yüzeyine yapışarak baskı yapılacak bu filmin yüzey enerjisinin artmasına (oksidasyon yoluyla) olanak tanır, başka bir deyişle film yüzeyini polarize eder. Böylece film yüzeyinde yapışmayı ve dolayısıyla basılabilirliği arttıran bir miktar mikro gözeneklilik oluşur [2]. Burada önemli olan, film kalınlığı ve cinsi dikkate alınarak uygun korona gücünün ayarlanmasıdır. Farklı polimerler aynı yüzey enerjisine yükseltilmek için farklı yoğunlukta korona işlemi gerektirirler. Korona’nın yüksek olması da düşük olması kadar sorun yaratır. Aşırı uygulamanın film yüzeyine zarar verebileceği veya yüzeysel kaplamayı yok edebileceği unutulmamalıdır [2]. Ayrıca korona işleminin etkinliği zamanla sınırlıdır ve bir süre sonra yüzey enerjisi kaçınılmaz olarak düşer. Plastik yüzey orijinal durumuna geri döneceğinden mürekkep adezyonu tehlikeye atılacaktır. Bu nedenle koronalı filmi baskı öncesi aylarca saklamak doğru değildir [3].

Primer Uygulaması

Bu işlem; polimer malzeme üzerine ince film tabakası şeklinde bir çözücü içerisinde çözünmüş düşük polimer seviyeli sıvı materyalin kaplanması ve daha sonra çözücü solventin buharlaşmasıyla yüzeyde istenilen reçinenin kalmasıyla gerçekleşir. Primer uygulamasında diğer uygulamalardaki baskı altı malzemesi yüzeyinin aşınması problemleriyle karşılaşılmaz [2]. Bu uygulamanın dezavantajlarından biri tüm yüzeyler için tek bir primer olmayışıdır. Her malzemeye ve primer işleminden sonra uygulanacak işleme (baskı, laminasyon) uygun primer kullanılması gerekmektedir. Diğer bir dezavantajı da kalıntı solvent oranıdır. Yüksek hızlarda çalışan baskı makinelerinde kalıntı solvent miktarı artar. Kalıntı solvent miktarının artmasıyla yüzeyin laminasyon performansı azaldığı gibi, kalan solventin buharlaşmasıyla solvent moleküllerinin ambalaj içine göç etmesi gerçekleşir. Bu durum da gıda ambalajlarında risk arz eder.

Üst Yüzey Kaplama / Vernik Uygulaması

Üst yüzey kaplama, filmin yüzey koşullarını değiştirmek için yüzeyin bir veya iki tarafına vernik uygulamasından ibarettir. Üst yüzey kaplama genellikle alt katman üreticisi tarafından emülsiyon esaslı polimerler (akrilik, PVDC, vb.) ile gerçekleştirilir. Bazı durumlarda, çok miktarda (6-7 g/m2’ye kadar) kalıntı bırakabilir. Bu uygulama su veya solvent esaslı vernik kullanılarak yapılır. Baskı yapılacak yüzey kaplandığından basılabilirliği en iyi duruma getirebilmek için selülozik, akrilik esaslı vb. verniğin kimyasal özelliklerinin bilinmesi önemlidir.

Alev Plazma İşlemi

Bu işlemde polimer yüzey bir hidrokarbon (doğal gaz) kullanılarak oluşturulan alev üzerinden geçirilir. Doğrudan uygulanan bu işlemde sıcaklık genelde 33000 °F civarında seyreder ve bu sıcaklıkta nitrojen ve oksijen molekülleri serbest atomlar haline dönerler.

Bu işlemde polimer yüzey bir hidrokarbon (doğal gaz) kullanılarak oluşturulan alev üzerinden geçirilir. Doğrudan uygulanan bu işlemde sıcaklık genelde 33000 °F civarında seyreder ve bu sıcaklıkta nitrojen ve oksijen molekülleri serbest atomlar haline dönerler.

Yüksek sıcaklıktaki alev plazma; karbon, serbest elektron, pozitif yüklü oksijen ve diğer iyonları içerir. Reaksiyona giren moleküller eter, ester, karbonil, karboksil ve hidroksil gibi polar fonksiyonel grupları oluşturur. Sıcaklığın etkisiyle bu fonksiyonel gruplar yüzeye yapışarak yüzeyin elektron yoğunluğunu etkiler ve yüzeyi polarlaştırırlar. Enerjisi düşen yüzeyde adezyon verme, laminasyon gibi özellikler iyileşir.

Kaynaklar

[1]https://www.kruss-scientific.com/fileadmin/user_upload/website/brochures/kruss-bro-appladhesion-polymers-en.pdf

[2]http://www.brancher.com/Different-substrates-and-their.html?lang=en (accessed Mayıs 11, 2017).

[3]Angstrom Joules, “Printing on Plastic: What You Need to Know About Surface Energy”, U.V. Printing Inks Corp. Revision Date: 12/18/2012

[4]http://tantec.com/what-issurface-treatment.html (accessed May 15, 2017).

[5]http://sabreen.com/surface_wetting_pretreatment_methods.pdf

[6]Aydemir, C.,Özakhun, C., 2014. “Matbaa Malzeme Bilimi”, ISBN: 978-975-400-314-7, Marmara Üniversitesi Yayını, İstanbul- Türkiye.

Cem Aydemir

Marmara Üniversitesi, Uygulamalı Bilimler Yüksekokulu, Basım Teknolojileri Bölümü