Takım Çeliklerinin Plazma Nitrasyon ve Gaz Nitrasyon Davranışlarının Karşılaştırılması

GİRİŞ

GİRİŞ

Nitrasyon

Yüzey işlemlerinin en önemli uygulamalarından biri, çeşitli termokimyasal işlemler kullanılarak malzemenin yüzeyinde sert bir tabaka üretmektir. Bu yöntemler arasında nitrürleme, endüstride en yaygın kullanılan yöntemlerden biridir. Bu yöntemin temeli, çeliğin yüzeyine atomik halde olan nitrojenin difüzyonudur. Bu işlem numune genellikle 510 ila 590°C arasında tutulurken gerçekleşir [1].

Nitrürleme mekanizması, nitrojenin demire olan afinitesi ile ilişkilidir. Yüksek sıcaklıklarda, küçük nitrojen atomları demir kafesine yayınır ve Al, Cr, Mo, V ve W gibi diğer alaşım elementleri ile nitrürler oluşturur. AlN, Cr2N, Mo2N, VN ve W2N vb. nitrürlerinin oluşumu, kayma düzlemlerinin birbirini kilitlemesine ve sonuç olarak malzeme yüzeyinin sertleşmesine yol açar [2, 3].

Nitrasyon Tabakasının Yapısı

Nitrasyon uygulandıktan sonra çeliklerin yüzeyinde iki tabaka oluşur: beyaz tabaka (compound layer) ve difüzyon tabakası. Beyaz tabakada demir ve nitrojen atomlarının oluşturduğu sert ve kırılgan fazlar yer alır. Difüzyon tabakasında ise nitrojen atomlarının alaşım elementleriyle yaptığı bileşikler mevcuttur.

Bileşik tabaka ve difüzyon bölgesinin mikroyapısı Şekil 1’de gösterilmiştir.

![Şekil 1: Bileşik tabaka ve difüzyon bölgesi mikroyapısı [4] Şekil 1: Bileşik tabaka ve difüzyon bölgesi mikroyapısı [4]](/_dijitaldergi/_sitemedya/312-22.jpg)

1.Beyaz Tabaka

Yüzeyde oluşan beyaz tabakanın kalınlığı büyük ölçüde kimyasal bileşime bağlıdır, örneğin, sade karbon çeliğinde beyaz tabaka alaşımlı çeliklere kıyasla daha kalındır. Bileşik tabaka, γ′-Fe4N ve ε-Fe2–3N olmak üzere iki demir nitrürden oluşur.

Bileşik tabakada oluşan γ′ ve ε nitrürlerinin kafes yapısı şematik olarak Şekil 2’de gösterilmiştir.

Nitrojen içeriğinin daha yüksek olduğu yüzeyde, ε-Fe2–3N oluşumu hızlanır. Bu gözenekli faz, ince ve kırılgan porlar içerir. ε-Fe2–3N fazının alt kısmında, γ′-Fe4N oluşur. Ağırlıklı olarak ε fazından oluşan bir bileşik tabaka iyi aşınma özelliklerine sahip bir yüzey oluşturacaktır, ancak darbe dayanımı olmayacaktır.

γ′ ve ε nitrürlerinin mikroyapısı Şekil 3’te gösterilmiştir.

![Şekil 2: γ′ ve ε nitrürlerinin kafes yapısı [5] Şekil 2: γ′ ve ε nitrürlerinin kafes yapısı [5]](/_dijitaldergi/_sitemedya/312-24.jpg)

2.Difüzyon Tabakası

Bileşik tabakanın altında oluşan bu tabaka esas olarak alaşım elementlerinin nitrürlerinden oluşur. Bileşik tabakanın aksine, difüzyon tabakasının rolü, malzemenin sertliğini ve yorulma ömrünü artırmaktır [1, 3, 7].

Nitrürlenmiş çeliklerin artan sertliği; alaşım elementlerinin nitrürlerinin varlığı ve dağılımının bir sonucudur. Başka bir deyişle, bileşik tabakanın oluşumu ile nitrojen içe doğru yayılır ve nitrür oluşturan elementlerle birleşerek nitrür bileşikleri oluşturur. Bu nitrürlerin tane sınırlarında ve belirli kristalografik düzlemlerde çökelmesi, difüzyon tabakasının sertliğinde bir artışa neden olur [7].

![Şekil 3: γ′ ve ε nitrürlerinin mikroyapısı [6] Şekil 3: γ′ ve ε nitrürlerinin mikroyapısı [6]](/_dijitaldergi/_sitemedya/312-25.jpg) Genel olarak nitrürleme, karbon çelikleri, düşük alaşımlı çelikler, takım çelikleri ve paslanmaz çelikler gibi çok çeşitli çeliklere uygulanabilir. Bununla birlikte, nitrürleme işleminin yüksek verimliliği için nitrür oluşturucu elementlerin varlığı şarttır. Kararlı nitrürler oluşturan güçlü nitrür oluşturucu elementler Al, Cr, V, W ve Mo'dur [1, 2, 8].

Genel olarak nitrürleme, karbon çelikleri, düşük alaşımlı çelikler, takım çelikleri ve paslanmaz çelikler gibi çok çeşitli çeliklere uygulanabilir. Bununla birlikte, nitrürleme işleminin yüksek verimliliği için nitrür oluşturucu elementlerin varlığı şarttır. Kararlı nitrürler oluşturan güçlü nitrür oluşturucu elementler Al, Cr, V, W ve Mo'dur [1, 2, 8].

Nitrürleme Yöntemleri

1.Sıvı Ortamda Nitrürleme

Bu işlem, 510-580 °C sıcaklıkta siyanür veya siyanat içeren bir erimiş tuz banyosunda gerçekleşir. Uygulanan düşük sıcaklık nedeniyle, nitrojenin difüzyonu karbondan daha hızlıdır, bu nedenle karbürleme gerçekleşmemiştir. Nitrür tabakasının özellikleri siyanür/siyanat oranına ve banyodaki mevcut siyanat miktarına bağlıdır [9].

2.Gaz Nitrürleme

Bu yöntemde nitrürleme sıcaklığı 500-565 °C arasında ve Ac 1'in (ferritik çelik için ostenit oluşum sıcaklığı) altındadır. Sıcaklık 150 °C'ye ulaşmadan önce fırın içindeki mevcut hava boşaltılmalıdır. Bu işlem numuneleri oksidasyondan korur. Kuru amonyak gazı fırına verilir ve bu gaz, numune yüzeyinde ayrışır. Daha sonra, alaşım elementleri ile reaksiyonlar sonucunda farklı nitrürler oluşur. Atomik formdaki nitrojen çelik yüzeyi tarafından adsorbe edilir [8, 9].

![Şekil 4: Plazma nitrasyon için uygun voltaj ve akım değerleri [11] Şekil 4: Plazma nitrasyon için uygun voltaj ve akım değerleri [11]](/_dijitaldergi/_sitemedya/312-26.jpg) 3.Plazma Nitrürleme

3.Plazma Nitrürleme

Plazma maddenin dördüncü halidir ve püskürtme, buhar biriktirme, nitrürleme gibi çok sayıda yüzey işlemi için yaygın olarak kullanılır. Plazma, gaz atomlarının ısı, radyasyon veya elektrik ile iyonize olmasıyla oluşur. Plazma, kayda değer oranda yüklü parçacıklardan oluşan iletken bir gazdır [10].

Plazma nitrürlemede elementel nitrojen iş parçalarının yüzeylerine verilir. Yüksek voltajlı elektrik enerjisi, azot atomlarının iş parçasına çarpmak üzere hızlandırıldığı bir plazma oluşturur. İyon bombardımanı iş parçalarını ısıtır, yüzeyleri temizler ve aktif nitrojen sağlar [9].

Düşük voltajlar uygulandığında, zayıf bir elektrik akımı üretilir. Bu başlangıç akımı neredeyse sabittir. Voltajın belirli bir değerin üzerine çıkarılmasıyla, elektrik akımı, atomun çekirdeği etrafında dolaşan elektronların dış kabuğunu terk etmesine neden olur. Serbest kalan bu elektronlar karşı elektroda doğru hızlanır ve diğer elektronlara çarparak onların da zincirleme bir şekilde hızlanmasına neden olur. Ayrıca, bazı enerjisi yüksek elektronlar anot yüzeyini bombardıman ederek elektronların yüzeyden ayrılmasına ve diğerleriyle çarpışmasına neden olur. Akım yoğunluğundaki ani yükseliş Townsend deşarjı bölgesinde gerçekleşir. Plazma nitrürleme için uygun voltaj ve akım yoğunluğu değeri “Glow discharge” olarak adlandırılır. İş parçasının geometrisine göre homojen bir plazma oluşturulmadır. Bu sebeple, plazma nitrasyon için uygulanacak voltaj bu bölgeden seçilmedir. Bu bölgenin ötesinde ark deşarjı meydana gelebilir ve yüzeyin yanmasına ve zarar görmesine neden olabilir [2].

Plazma nitrasyon için uygun voltaj ve akım değerleri Şekil 4’te gösterilmiştir.

Nitrojen atomları, anot olarak davranan fırın duvarından, katot olarak davranan iş parçalarına doğru uygulanan voltaj ile hızlanıp çarpar ve yüzeyden içeri doğru difüze olur. Önce yüzeyde bileşik tabaka oluşur daha sonra yüzeyden merkeze doğru hareket eden nitrojen atomları, difüzyon bölgesini oluşturur.

Plazma Nitrürlemenin Avantajları ve Dezavantajları

Plazma nitrürleme diğer yöntemlere kıyasla bazı avantajlara sahiptir. Bunlardan bazıları şunlardır:

1) Çarpılma ve boyutsal değişikliklerin az olması

2) Plazma nitrürleme çevre dostu olması

3) Nitrürlemeden önce oksit filmlerini çıkarma imkânı [12, 13, 14].

Yukarıda belirtilen göze çarpan avantajlara rağmen, plazma nitrürleme yöntemi için bazı sorunlar da vardır. Bunlardan bazıları aşağıdaki gibidir:

1) Sürecin uzman kişiler tarafından yürütülmesi ihtiyacı

2) Karmaşık geometriye sahip parçaların homojen nitrürlenememesi

3) Vakum odası içindeki sıcaklık dağılımının homojen olmaması

4) Küçük parçaların aşırı ısınması

5) Ark nedeniyle yüzey hasarı [15]

DENEYSEL ÇALIŞMALAR

Bu çalışmada plastik sektöründe ve diğer sektörlerde en çok kullanılan takım çeliklerinin plazma ve gaz nitrasyon davranışları incelenmiştir. Literatürde bu tür toplu bir araştırma yapılmamış olması ve tekil çalışmaların yer alması, Şenmak Makina olarak bizi bu çalışmayı yapmaya itmiştir. Motivasyonumuz, bu çelikleri nitrürleyip kullanmak isteyenlere kaynak olmak ve tecrübelerimizi paylaşmaktır. Gaz nitrasyon kendi bünyemizdeki fırında, sertlik analizleri ve görüntüleri ise kendi laboratuvarımızda yapılmıştır. Spektral analiz ve plazma nitrasyon için dışarıdan hizmet alımı gerçekleştirilmiştir.

Çalışma kapsamında 1.2365 (32CrMoV12-28), 1.2367 (X38CrMoV5-3), 1.2550 (60WCrV8), 1.2363 (X100CrMoV5), 1.3343 (HS6-5-2C), 1.4122 (X39CrMo17-1), 1.2344 (X40CrMoV5-1), 1.2379 (X153CrMoV12) kalite çelikler kumlanıp hemen ardından gaz ve plazma nitrasyona tabi tutulmuştur. Her iki proseste de maksimum derinlik elde edilecek şekilde parametreler ayarlanmıştır. Bahsi geçen 8 farklı çeliğin şahit numuneleri, nitrasyon işlemlerinden sonra kesilip kesitten incelenmek üzere bakalite alınmıştır. Zımpara ve parlatma aşamalarından sonra Emcotest Durascan cihazı ile 0,3 kilogram yük kullanılarak yüzeyden merkeze doğru 11 sertlik ölçümü yapılmıştır. İlk sertlik yüzeyden 50 mikron derinlikten, diğer 10 sertlik ise, ilk alınan sertlik izinden itibaren 100 mikron aralıklarla alınmıştır. Sertlik izleri Zeiss Axiocam ile görüntülenmiştir.

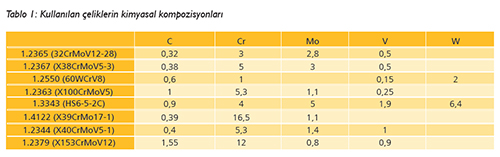

Çeliklerin kimyasal bileşimleri aşağıdaki tablo 1’de verilmiştir:

SONUÇLAR

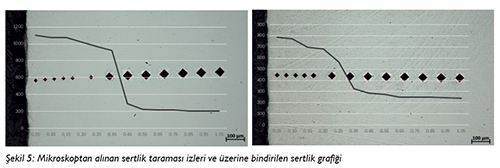

Nitrasyon derinlik ölçümü için ana malzemenin sertliğinin 50 vickers fazlası, nitrasyonun bittiği yer olarak kabul edilmiştir. Şekil 5’te görüldüğü gibi malzeme, yüzeyden belirli bir derinliğe kadar, nitrojen atomlarının oluşturduğu nitrürlerden dolayı sertliğini koruyor. Bu bölgeden sonra difüzyon yavaşladığı ve durduğu için sertlik giderek düşüyor.

Çeliklerin nitrasyon sonrası sertliği ve difüzyon tabakasının derinliği, içerdiği alaşım elementlerinin cinsine ve miktarına göre değişiklik göstermektedir.

Difüzyon tabakasında yapılan sertlik taraması, mikroskoptan alınan sertlik izleri ve üzerine bindirilen sertlik grafiği Şekil 5’te gösterilmiştir.

Gaz nitrasyon yapılan çeliklerin sertlik taramasında ulaşılan en yüksek değerler 1.2367, 1.4122, 1.2344 ve 1.2379 kalite çeliklerde gözlemlenmiştir. Buna paralel olarak yüzey sertliklerinde de en yüksek değerler aynı çeliklerde ölçülmüştür.

Plazma nitrasyonda ise en yüksek tarama sonuçları ve yüzey sertliği sonuçları 1.2344 ve 1.2379 kalite çeliklerde ölçülmüştür. 1.4122 kalite çeliğin sertliği, gaz nitrasyonun aksine biraz daha düşük çıkmıştır.

Elde edilen nitrasyon derinliklerine bakıldığında ise 1.2365, 1.2367, 1.2550, 1.2363, 1.3343 kalite çeliklerde gaz nitrasyonun daha avantajlı olduğu görülmüştür. 1.4122, 1.2344, 1.2379 kalite çeliklerde ise gaz nitrasyon ve plazma nitrasyon ile elde edilen derinlikler birbirine çok yakın çıkmıştır.

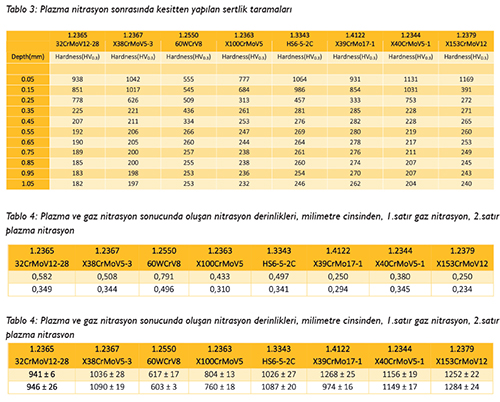

Gaz nitrasyon sonrasında kesitten yapılan sertlik taramaları Tablo 2’de verilmiştir.

Plazma nitrasyon sonrasında kesitten yapılan sertlik taramaları Tablo 3’te verilmiştir.

Plazma ve gaz nitrasyon sonucunda oluşan nitrasyon derinlikleri Tablo 4’te verilmiştir.

Plazma ve gaz nitrasyon sonucunda ölçülen yüzey sertlikleri Tablo 5’te verilmiştir.

DEĞERLENDİRME

Yapılan çalışmalar, gaz nitrasyonun derinlik konusunda biraz daha avantajlı olduğunu göstermiştir. 1.4122 kalite çelik, plazma nitrasyon derinliğinin daha yüksek olduğu tek çeliktir. Yüzey sertlikleri açısından incelendiğinde her iki proses sonucu elde edilen değerler, 1.4122 kalite çelik haricinde birbirine yakın çıkmıştır.

Deneyler sonucunda çıkan değerler nitrasyon süresine, nitrasyon sıcaklığına, kumlamadan sonra geçen süreye ve çelikteki alaşım elementlerine bağlı olarak değişkenlik gösterebilir.

REFERANSLAR

1. Czerwinski F (ed) (2012) Heat Treatment-Conventional and Novel Applications. InTech, Rijeka

2. Prabhudev K H (2005) Handbook of Heat Treatment of Steels. McGraw-Hill, New Delhi

3. Totten G E (ed) (2007) Steel Heat Treatment Handbook, Metallurgy and Technologies.

Taylor & Francis Group, Boca Raton

4. Lantelme F, Groult H, Mosqueda H, Magdinier P, Chavanne H, Monteux V, Maurin-Perrier P (2013) Salt Bath Thermal Treating and Nitriding

5. https://www.struers.com/en/Knowledge/Materials/Nitrided-coatings#composition

6. Umeda T, Miyabe K (2014) Development of Manufacturing Technology for Nitriding Processes Using Nitriding Potential Control

7. Krauss G (1990) Steels Heat Treatment and Processing Principles. ASM International, Ohio

8. Davis J R (ed) (2002) Surface Hardening of Steels. ASM International, Ohio

9. Chandler H (ed) (1995) Heat Treater’s Guide: Practices and Procedures for Irons and Steels.

ASM International, Ohio

10. Chattopadhyay R (2004) Advanced Thermally Assisted Surface Engineering Processes.

Kluwer Academic Publishers, Dordrecht

11. (1991) ASM Handbook Vol. 4, Heat Treating. ASM International, United States of America

12. Rembges W, Oppel W (1993) Process control of plasma nitriding and plasma nitrocarburizing in industry. Surf Coat Technol 59:129-134

13. Xia Y, Wang S, Zhou F, Wang H, Lin Y, X Tao (2006) Tribological properties of plasma nitrided stainless steel against SAE52100 steel under ionic liquid lubrication condition. Tribol Int 39:635–640

14. Camps E, Becerril F, Muhl S, Alvarez-Fregoso O, Villagr´an M (2000) Microwave plasma characteristics in steel nitriding process. Thin Solid Films 373:293-298

15. Sun Y, Haruman E (2006) Effect of carbon addition on low-temperature plasma nitriding characteristics of austenitic stainless steel Vac 81:114–119

Emir KARAÇAM

Metalurji ve Malzeme Mühendisi (Yüksek Lisans)

AR-GE Mühendisi, Şenmak Makina A.Ş.

Plastik & Ambalaj Teknolojisi Dergisi 2025-312.Ocak Sayısı

Hakkımızda

Hakkımızda