Dayanıklı tüketim mallarında kullanılan plastiklerin geri dönüştürülmesi

- JACOM_CONTENT_CREATED_DATE_ON

- JACOM_CONTENT_WRITTEN_BY

Özellikle ambalaj sektöründeki plastiklerin geri dönüştürme çalışmalarında son yıllarda oldukça büyük gelişmeler sağlandı. Geri dönüşüm maliyetlerinde oldukça ciddi dalgalanmalar olmasına rağmen özellikle PET ve HDPE’nin geri dönüşüm faaliyetleri büyük ölçüde devam etmektedir. Geliştirilecek olan yeni ve uygun maliyetteki teknolojiler ile ürün kalitesinin artırılması çok daha kolaylaşacaktır.

Özellikle ambalaj sektöründeki plastiklerin geri dönüştürme çalışmalarında son yıllarda oldukça büyük gelişmeler sağlandı. Geri dönüşüm maliyetlerinde oldukça ciddi dalgalanmalar olmasına rağmen özellikle PET ve HDPE’nin geri dönüşüm faaliyetleri büyük ölçüde devam etmektedir. Geliştirilecek olan yeni ve uygun maliyetteki teknolojiler ile ürün kalitesinin artırılması çok daha kolaylaşacaktır.

Dayanıklı tüketim mallarındaki geri dönüşüm çalışmaları ise sürekli bir gelişim göstermektedir. Otomotiv, beyaz eşya, bilgisayar, elektrik elektronik ve spor malzemeleri bu alandaki temel malzeme gruplarını oluşturuyor. Özellikle ömrünü tamamlamış ürünlerin bertaraf mevzuatı doğrultusunda üreticiye yüklenen sorumluluk ile süreç hızlanarak devam etmektedir.

Metal ve metal türevi malzemeler rahatlıkla geri kazanılabiliyor iken plastikleri aynı ölçüde geri kazanmak mümkün olmuyor. Bunun sebebi ise, kullanılan çoğu plastiğin yüksek mühendislik malzemesi olması ve bunların geri kazanılması için hem ekonomik hem de teknolojik süreçlere ihtiyaç duyulmasıdır.

Kullanıcılar, dayanıklı tüketim mallarında kullanılan plastiklerin ambalajda kullanılanlardan çok daha değerli olduğunu biliyorlar ancak bu malzemelerin yapısındaki çeşitlilik ki bunlar metal, kauçuk, köpük, kumaş, bunların tasnifini ve geri dönüşümünü zorlaştırmaktadır.

Bu makalede özellikle, ömrünü tamamlamış dayanıklı tüketim ürünlerdeki plastiklerin geri dönüşümüyle ilgili ana adımlar kısaca gözden geçirilecektir.

Bu adımlar sırasıyla:

1. Tanımlama ve tasnif etme (Tablo-1)

2. Kırma

3. Plastik dışı malzemelerin ayrılması

4. Plastik karışımların birbirinden ayrılması

5. Ürün kalitesinin artırılması

Ayrıştırılan plastiklerin kalitesinin artırılması ve piyasada değerinin yükseltilmesi için içindeki her türlü yabancı malzemeden temizlenmesi gerekir. Çoğu plastik, yapıları gereği birbirleri ile uyumlu değildir. Gelişen uyumlaştırıcı teknolojiler ile bir takım iyileştirmeler olmakla birlikte genelde orijinal malzemeye göre daha düşük mekanik değerde ürünler elde edilmektedir.

Neden plastikleri türlerine göre birbirinden ayırmak zorundayız?

Yabancı maddeler ve her türlü safsızlık malzemenin performansını düşürür ve uyumlu değildir.

Bunun için uyumlaştırıcı denen katkılar kullanılmış olsa dahi oluşan malzemedeki kalite sürekliliğini sağlamak zordur. Ayrıca bu malzeme orjinalinden farklı olduğu için tanımlamasını yapmakta zordur. Saf haldeki yapıların özelliklerini geliştirmek ve artırmak çok daha mümkündür.

Plastikleri türüne göre ayırmak için yeni yöntemler gerekmektedir. Çünkü çok fazla çeşit vardır ve dönüştürülecek ürünlerde ön etiketleme yapılmış olması bile fabrika ortamındaki sınıflandırma için kolaylaştırıcı bir unsur değildir.

Bunun için genel yaklaşımlar;

Önce plastiği tanımlamak ve bu tanımlamaya bağlı olarak mekanik bir yöntem ile ayırmaktır. Ya da daha ayırıcı malzeme özelliği olan yoğunluğa bağlı bir ayırma yöntemi ile ayırmaktır. Her iki yaklaşımı da burada tek tek değerlendireceğiz.

Tanımlama ve Tasnif Etme Teknolojisi

Bu yaklaşım, genelde bir karışımdaki bir ana plastik malzemenin belirlenmesi ve daha sonra elle veya bir otomasyon sistemi ile bu malzemenin ayrıştırılması esasına dayanır.

Sert plastik ambalaj malzemelerinde yüksek hızdaki tanımlama ve ayırma teknolojisinde ciddi ilerlemeler kaydedildi. Bu tür ayırma yönteminde sistem hızla akan bir taşıyıcı üzerindeki plastik şişeyi birkaç kez farklı radyasyon taramasından geçirerek şişenin üzerindeki etiket ve diğer plastik olmayan unsurlardan bağımsız olarak tanımlanmasını ve ayırım yapılmasını sağlıyor. Son derece hızlı ve etkin olan bu sistemde, bu işleyiş sırasında saniyede yüzlerce kez ölçüm yapılması anlamına gelmektedir.

Ambalaj sektöründe birçok ayıklama yöntemi, teknolojisi geliştirilmiş ve uygulanıyor olmakla birlikte, dayanıklı tüketim malları için yapılan bu çalışmalar son derece yenidir. Sonuçta dayanıklı tüketim mallarında da aynen ambalaj sektöründe olduğu için türüne göre bir tanımlama ve tasnif yapılması gerekmektedir.

Ancak ne yazık ki, ambalaj sektöründeki bu hızlı ve teknolojik ayırma yöntemini, çoğu dayanıklı tüketim malzemelerinin ayrıştırılmasında kullanımı uygun değildir.

Bunun sebepleri ise:

• Dayanıklı tüketim plastikleri çok faklı şekillerde ve boyutlardadır

• Ortalama et (cidar) kalınlığı çok daha fazladır

• Parçalar genelde opaktır ve karbon siyahı içerirler

• Dekoratif ve fonksiyonel amaçlar sebebiyle çoğu zaman üzeri bir kaplama ile kaplıdır

• Faklı mekanik beklentiler ve kullanım yerine bağlı olarak malzeme çeşitliliği fazladır.

Bu kadar çeşitliliği olan bir yapıyı geleneksel yöntemler ile taşıyıcı bir bant vasıtası ile tanımlama yapma ve ayırmak mümkün değildir. Parçaların boyutlarındaki değişiklik, algılama sitemine uzaklığı veya yakınlığı ve yüzeydeki diziliş şekilleri, uzaktan algılama siteminin verimli çalışmasını olumsuz yönde etkileyecektir.

Opaklık ve et (cidar) kalınlığının fazla olması, spektroskopik ölçümde enerji geçişini kısıtladığı için tanımlamayı zorlaştırmaktadır. Yapıdaki karbon siyahı genelde spektroskopik enerjiyi emdiği için alttaki ana plastik hakkında bilgi edilmesini zorlaştırmaktadır. Ayrıca muhtemel metalik kaplamalar analitik tanımlama yönteminin yanılmasını sebep olmaktadır.

Dayanıklı tüketim mallarında ihtiyaç duyulan özellikleri ve performansı sağlamak için çok çeşitli katkılar ve dolgular ile takviye ediliriler. Belli sayıda çeşitlilik barındıran ambalaj malzemelerine göre bu denli faklı karışımın ayıklaması çok daha zor ve problemlidir.

Ayırmadaki teknolojik farklılıklardan ziyade, dayanıklı tüketim mallarının ayrıştırılmasında daha yavaş ve uğraşı gerektiren manuel ayırma yöntemlerinin ön plana çıkmasına sebep olan bazı etkenler vardır.

• Ayırma sürecinde belli bölümlerde elle işlenmesi daha kolaydır

• Çoğu zaman kullanılan plastiğin değeri ambalajda kullanılandan çok daha fazladır

• Elde edilen plastik malzeme miktarı ambalajda kullanılandan daha fazladır

Toplanan ambalaj atıkları birbirine benzeyen çok sayıdaki parçalardan oluşurken dayanıklı tüketim malzemeleri çok daha düzenli yöntemlerle toplanır ve daha az sayıda daha konsantre yapıda olurlar.

Bütün bu faktörler, dayanıklı mamullerden gelen plastikler için yavaş tanımlama tekniklerinin kullanımının daha ekonomik olacağını gösteriyor. Parçaların çoğu zaten söküm alanlarında elle ayrıştırılmaktadır. Bu yüzden de manuel yöntem veya cihazlar bu sisteme kolayca entegre edilebilir.

Bu alanda 3 farklı tanımla ekipman sistemi kullanılmaktadır. Bunlar elde taşınabilen, portatif ve masaüstü şeklindedir. Elbette ki portatif olan bu spektrometreler plastiğin gerçek yapısını tam anlamıyla tanımlamayabilir ancak çok özel malzemelerde iş görebilirler. Tezgâh üstü sistemler, pratik olarak hızlı tanımlama yapmak üzere geliştirilmiş özel laboratuvar cihazlarıdır.

Bu doğrultuda, cihazlardan beklenen özellikler ise;

• Doğru tanımlamadaki hata oranı % 1’den az olmalı

• Hangi renkte olursa olsun plastiği tanımalı

• Tanımlamayı hızlı yapabilmeli (5 saniyeden daha az)

• Geri dönüşüm ortamında kullanılabilecek ölçekte ve sağlam olmalı

• Bütün geri dönüşümcüler tarafında fiyat olarak ulaşılabilir olmalı

• Kullanımı kolay ve basit olmalı

ABS gibi bilinen bir plastik malzeme için bile piyasada kullanılmak üzere geliştirilmiş 100’ün üzerinde farklı formül olabilir. İçine katılan katkılar ve farklı renkler malzemenin çok farklı alanlarda kullanılmasını sağlar. Ayrıca bu ürünlerin birçoğu belki 10 yıl veya daha önceki yıllarda formüle edilmiş ürünlerdir. Zamanla doğal olarak yapısal ve katkı türlerinde değişiklikler meydana gelir. Her türlü değişkenliği tespit etmek bu alanda oluşturulacak veri tabanı (kütüphane) ile mümkün olacaktır.

Bu alanda geliştirilmiş teknolojilerin bazıları şöyledir:

• Mid Infrared Spectroscopy (MIR) or Fourier Transform Infrared Spectroscopy (FTIR)

• Near Infrared Spectroscopy (NIR)

• Short Wave NIR (SWNIR)

• Raman Spectroscopy

• Pyrolysis Mass Spectroscopy (Py-MS)

• Pyrolysis IR Spectroscopy (Py-IR)

• Laser-Inducedemission Spectralanalysis (LIESA)

• Infrared Thermography

• X-Ray Methods

• Triboelectric Property Measurements

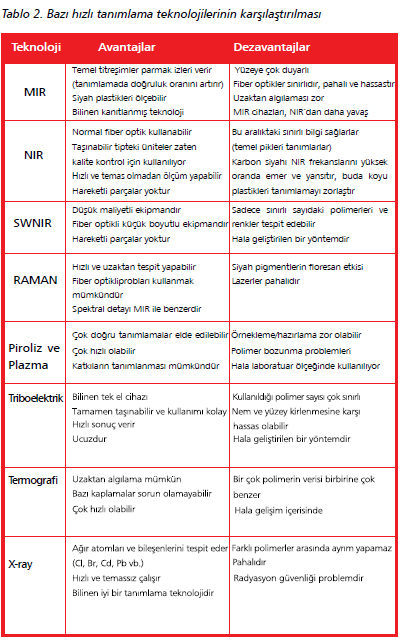

Elbette ki her teknolojinin kendisine göre avantajları ve dezavantajları vardır. Tablo 2’de bu detayları görebiliriz. Dayanıklı tüketim mallarındaki plastikleri tanımlama ve ayırma ihtiyacını karşılayan tam bir yöntem henüz tam olarak geliştirilebilmiş değil, ancak bu alandaki çalışmalar devam etmektedir.

Boyalar ve Kaplamalar

Dayanıklı tüketim malzemelerindeki plastiklerde hem dekoratif hem de fonksiyonel amaçlar sebebiyle kumaş, baskı ve film gibi kaplamalar bulunabilmektedir. Bu kaplamalar plastiklerin geri dönüştürülmesi sürecinde ciddi sorun oluşturmaktadır.

Bu kaplamalar temizlenmemiş olur ise, geri dönüştürülecek malzemede mekanik özelliklerin azalmasına sebep olur. İşleme sırasında bu kaplamaların bozunması kimyasal olarak plastik malzemenin de bozulmasına yol açabilir. Malzeme özelliklerinin azalma oranı kaplama tipi ve kalınlığına bağlıdır. Nihai ürünün yüzey özellikleri ve görünümü de her türlü boya veya kaplamadan etkilenecektir.

Geri dönüştürülmüş plastiklerde mekanik özelliklerin üst seviyede tutulabilmesi için bu kaplamaların ya tamamen uzaklaştırılmış olması veya ana plastik matriksi ile uyumlu hale getirilmiş olması gerekir.

Kaplamaların kaldırılabilmesi ve ana plastik matriks ile uyumlu hale getirilmesi de kaplamanın yapısı plastik matriks ile etkileşim oranına bağlıdır. Dayanıklı tüketim mallarında çok fazla ve farklı yapıda plastikler kullanılmaktadır ve tanımlama ve tasnif sürecinde kullanılan plastik çeşidine göre çok sayıda kaplama malzemesi ile karşılaşılmaktadır. Bu kadar çok malzeme ve farklı kaplamaların ayrıştırılmasında elbette ki tek bir teknik veya yöntem yeterli olmayacaktır.

Plastiklerdeki krom kaplama yıllarca sabit bir kırma işlemi ile bazen de etkinliği artırmak amaçlı olarak kriyojenik yöntemler kullanılarak ayrıldı. Kromun değerli olması ve güçlü mıknatıs kullanımı sonucunda ayrıştırılması sebebiyle bu yöntem uzun süre kullanıldı. Boyalı parçaların çok küçük tanecikli olacak şekil de kırılması, eğer boyanın ayrılması mümkün değilse ciddi bir problem oluşturacaktır.

Havacılık endüstrisinde, aşındırıcı bir sıvı ile bu kaplamaların sıyrılması yönünde bazı teknikler geliştirilmiştir. Ancak bu teknikler geniş yüzeyli parçalarda uygulanabilmekte ve manuel bir uygulamayı gerektirmektedir. Kısacası ciddi emek gerektiren uygulamalardır. Bunun dışında yüksek sıcaklıkta su esaslı uygulamalarda mevcuttur. Yüksek sıcaklıktaki sulu ortamda birçok boya kaplaması hidrolize olabilir ancak bu aynı zamanda malzemenin kendisinin de hidrolize olmasına sebep olabilir. Bu yüzden yüksek sıcaklıkta ki sulu proseslerin çok iyi kontrol edilmesi gerekir. Görüldüğü kadarıyla olefinik plastikler bu şartlarda bozunmazlar ancak hidrolitik bozunma hassasiyetleri bir takım mühendislik plastiklerine göre ki özellikler kondensasyon polimerlerine göre daha azdır.

Boyut Küçültme-Kırma

Ekonomik ömrünü tamamlamış olarak geri dönüşüm için gelen plastikler yapılarında metalik veya metal dışı malzemeler örneğin vidalar, cıvatalar, köşebentler gibi safsızlıklar içerirler. Bu tür malzemelerin elle ayrılması ekonomik değildir. Bu yüzden öncelikle yapıda bu malzemelerin serbest kalmasını sağlayacak bir yöntem uygulanmalı ve daha sora da otomatik bir yöntem ile ayrılmalıdır.

Otomatik bir ayırma işleminde önce uygulanacak kırma işleminin parçaların homojen ve düzgün bir şekilde kırılmasını ve her türlü kirliliğin ayrıştırılmasını sağlayacak etkinlikte ve verimde olmalıdır. Sonuçta parça boyutunu küçültme sürecindeki temel amaçlar; büyük parçalar halinde olan parçaların daha kolay kullanımını sağlamak üzere boyutunun düşürülmesi, proseste etkili ve kolay bir şekilde ayrışmayı sağlayacak boyutta ve homojenlikte olması ve birbirleri ile uyumsuz olan yapıların birbirinden ayrılmasıdır.

Plastik şişelerin geri dönüşümü sürecinde klasik olarak bir parçalayıcıdan geçtikten sonra granül işlemi ile süreç tamamlanmış olur. Ancak dayanıklı tüketim mallarında iş çok daha karmaşıktır çünkü;

1- Değişik kaynaklardan gelen parçalar çok çeşitlidir ve çok daha büyük parçalardır.

2- Büyük bir kısmı kırma sistemine zarar verecek metal türü malzemeler içermektedir.

3- Temizlenmesi gereken birçok yüzey kaplaması veya farklı uygulamalar mevcuttur.

4- Parçalar daha kalındır ve bu yüzdende kırma işlemi çok daha zordur.

Geleneksel kırma sitemlerinde, yüksek devirli bir kesme sitemi ve standart gözenekli elek ile homojen bir tanecik boyutu elde edilmeye çalışılmaktadır. Bu yapıda, ürün ile gelen metal parçalar sebebiyle kesme bıçakları çok çabuk körelmekte veya zarar görmektedir. Hatta bu parçaların çarpma etkisiyle bütün sistemin zarar görmesi de mümkündür.

Bu amaçla daha güçlü kırma sitemi ve bu metalleri belli ölçekte ayırabilecek ekipmanlar geliştirildi. Ancak bu ayırma işlemi, dayanıklı tüketim mallarından gelen bütün metalleri kapsamamaktadır. Bu ayırma işlemi için entegre edilecek metal detektörler kullanılabilir ancak metal detektörlerde, metal tespiti yaptıklarında metal ile birlikte bir miktar ana plastik malzemeyi de sistemden ayırdığı için çok etkili bir ayırma yöntemi değildir.

Bazı parçalama, öğütme ve kesme mantığı ile çalışan sistemler geliştirilmiş olmakla birlikte bunların hiçbiri metallerin ayrılmasında tam bir etkinlik sağlamamıştır.

Malzeme Ayırma Teknolojisi

Ömrünü tamamlamış dayanıklı tüketim plastiklerindeki ana plastik malzemeyi ayrıştırma amacıyla, kırma öncesi belli ölçekte ayıklama yapılmış olsa dahi, birbirinden bağımsız çok sayıda farklı malzeme içerecektir. Yeterli ölçekte küçültme işlemi yapılabilirse bu malzemeleri ayırmak daha kolay olacaktır. Bu malzemeler çoğunlukla; demir, demir dışı metaller, kâğıt, plastik film, etiket, köpük, kumaş, kablo ve kablo kılıfı, cam, ahşap ve diğer malzemelerdir. Bütün bu malzemelerin ana malzemeden ayrılması gerekmektedir.

Demirin ayrılması

Parçalanmış ve öğütülmüş malzemenin döner bir tambur üzerinde taşınması ve bir mıknatıs ile demir parçalarının tutulması esasına dayanır. Çok uzun yıllardır demirin ayrılması için kullanılan bir yöntemdir. Güçlü bir mıknatıs, çok az manyetik özellik gösteren paslanmaz çeliği dahi temizleyebilir.

Demir dışı metallerin ayrılması

Metalin büyük bir kısmı doğada demir olarak bulunurken bazı sert metaller örneğin yüksek dereceli paslanmaz çelik, mıknatıs tarafından yakalanamaz. Hatta bazı yumuşak metaller örneğin pirinç, bakır, alüminyum, çinko gibi metaller plastik işleme ekipmanına zarar vereceği için ayrılması gerekir. Bu tür metallerin ayrışması için kullanılabilecek diğer farklı yöntemler mevcuttur;

• Eddy akımı

• Elektrostatik yöntem

• Hava sınıflandırması( Airclassification)

• Yüzdürme teknikleri (Sink-float)

• Mineral ayıklama-hareket ettirme

• Elutriastion ve yükselen akım ayırıcıları

Eddy Akımı Yöntemi: Bu teknik demir dışı metallerde ve özellikle Al için oldukça uygun bir ayırma yöntemidir. Ağırlığına göre geniş yüzey alanına sahip metallerde, taşıyıcı konveyör sonuna yerleştirilen bir üretim kaynağı ile oluşturan karşı alan kuvveti ile püskürtmek ve ayrıştırmak mümkün olmaktadır. Ticari anlamda geri dönüşüm çalışmasında oldukça verimli sonuçlar elde edilmiş olmakla birlikte bu yöntemle demir dışı metalleri tamamen ayırmak mümkün değildir.

Elektrostatik Yöntem: Yıllardır iletken malzemeleri ayırmak için kullanılan bir yöntemdir. Topraklaması yapılmış döner tambur üzerinde geçirilmeden önce parçacıklara bir statik yük uygulanır. İletken parçacıklar yüklerini topraklanmış tamburda bırakırlar, tamburdan bir ayırıcı yardımıyla ayrı bir biriktirme kabına serbestçe düşerler. Bu yöntem iletken malzemeleri iletken olmayanlardan ayırmak için uygun bir yöntemdir.

Hava ile ayrıştırma: Metalleri plastiklerden yoğunluk farkına göre ayrıştırılması için geliştirilmiş bir tekniktir. Parçaların belli bir hava akımındaki hız farklılıklarına dayanır ve bu yüzden de etkinliği tanecik büyüklüğü ve şekline bağlıdır. Bu durumda ince ve hafif metaller plastik parça davranışı sergileyebilir ve bu sebeple ayrıştırılan plastik ile birlikte metal parçaları da ayırmaktadır. Bu haliyle de etkinliği çok yüksek olan bir yöntem değildir.

Metallerin uzaklaştırılmasında kuru tekniklerin hiçbiri tamamen tatmin edici olmadığından, ıslak teknikler araştırılmıştır. En basit yaklaşım, plastik, yoğunluk banyoları kullanarak metalden uzaklaştırmaktır ancak hedef plastiğin yoğunluğuna bağlı olarak oldukça yüksek yoğunluklu bir ortam gerektirir. Bu teknik daha sonra plastik karışımlarını ayırma başlığı altında tartışılacaktır.

Mineral ayıklama-hareket ettirme: Mineral ayıklama yöntemi madencilikten gelen bir yaklaşımdır. Burada malzeme su içinde karıştırmalı bir dizi hazneden geçirilir. Jig haznesi mekanik olarak içeri ve dışarı doğru hareket eden küçük diyaframlar içerir. Bu içeri ve dışarı hareket su seviyesini aşağı yukarı hareket etmesine neden olur. Buda suyun kaldırma kuvvetini artırarak sudan nispeten daha ağır olan parçaların (plastiklerin büyük bir kısmı) yüzmesini sağlar ve su akışı ile birlikte ve diğer sudan daha ağır malzemelerden (metaller, cam, tel…) ayrılmasını sağlar. Bu dalgalanmanın-titreşimin hızı ve miktarı ayarlanabilir.

Elutriasyon ve yükselen akım ayırıcıları: Metal ayıklama-hareket ettirme gibi aynı prensip ile çalışır. Tek farkla, burada suyun viskozitesi sabittir ve hareket tek yöndedir. Metal endüstrisinde daha çok hafif malzemeleri metalden ayırmak için kullanılır. Burada hedef malzeme plastikten ziyade metaldir.

Hava Sınıflandırması: Hava sınıflandırması veya aspirasyonu, asırlar boyunca tarım sektöründe uygulanmaktadır. En eski hali, buğdayı rüzgâr yardımıyla samandan ayırabilmek için tarım temelli toplumlar tarafından uygulanmasıdır. Modern tekniklerde daha kontrollü hava işleme ekipmanları kullanmaktadır.

Üfleme kanallarında aktarılan hava akımı şiddetine göre hafif ve daha ağır olan karışımlar birbirinde ayrılmış olur. Tek bir uygulamada tamamını başarılı bir şekilde ayırmak mümkün değildir çünkü proses sırasında oluşan basit statik yükler sebebiyle malzemeler birbirine karışabilir ve birlikte hareket ederler. Verimli bir ayırma için işlem birkaç kez tekrar edilebilir.

Plastik Karışımlarını Ayırma: Yoğunluk tekniği, ayrılacak olan plastiğin yoğunluğunun diğer malzemelerden daha farklı olduğu varsayımı ile hareket edilir. Malzemeler belli bir yoğunluktaki ortama veya banyoya konulduğunda yoğunluk farkına göre ayrışma gerçekleşir. Hedeflenen plastik malzemeye göre hazırlanan bu ortamda, yoğunluğu daha hafif olanlar yüzeyde kalacak daha ağır olanlar ise çökecektir. Bu yöntem uzun yıllardır plastik ambalaj geri dönüşümünde kullanılan bir yöntemdir.

Dayanıklı tüketim mallarındaki sert plastikler sudan daha yoğundur. Bu nedenle tanktaki suyun yoğunluğu, eklenecek katkılar ile veya sudan daha yoğun sıvıların katılması ile artırılmalıdır. Sodyum veya kalsiyum klorür kullanılan tuz-su çözeltileri çoğu ayırma için yeterli olan yaklaşık 1.2 özgül ağırlığa ulaşabilir. Daha yüksek yoğunluklu tuz veya başka çözeltiler de mümkündür ve sıklıkla diğer endüstriler tarafından kullanılır. Bu tür ağır ortamların kullanılmasındaki ana problem, ekonomik ve çevresel kirlenme ve nihai plastikte kalan kirlenme problemidir. Plastiğin ayrımı sonrasında yapılacak yeterli miktardaki durulama ile plastiklerdeki kirlenme beli ölçüde giderilmiş olur.

Ortam ve plastiklerdeki kirlenmelerin giderildiğini varsaysak dahi, mühendislik plastiklerinin bünyesindeki katkı, dolgu veya pigmentler sebebiyle yoğunluk aralıkları birbirine çok yakındır. Bu nedenle plastik-plastik ayırma yöntemi sadece bilinen yoğunluktaki beli birkaç farklı plastik malzeme grupları için uygulanabilmektedir.

Daldırma ve yüzdürme sitemi çok farklı konfigürasyonlarda uygulanabilir. Örneğin, malzemeyi ıslatmak ve hareketliliği sağlamak üzere pedallar içeren banyolar, akış yönü aksine hareket ederek malzemenin banyodaki kalma ve ayrışma süresini artıran sistemler ve bu arada banyo tabanında ağır malzemelerin ayrıştırılmasını ve kurutulmasını sağlayan helezonik yapılar şeklide olabilir.

Yoğunluk temelindeki ayrıştırma yönteminin bir takım olumsuz tarafları da vardır. Örneğin içinde boşluk olan bir parça belirlenen yoğunluktan farklı olacağı için istendiği şekilde ayrılmayacaktır. Bu durum yapısal köpüklerde daha büyük bir problemdir çünkü aynı ürünün yapısında farklı bölgelerden alınan kesitlerde yoğunluk 1-1.2 arasında değişebilmektedir. Görüldüğü gibi, bu tür yapıların ayrılabilmesi için yoğunluk aralığının geniş ayarlanması gerekmektedir ki bu durumda da aynı yoğunluk aralığına giren birçok yabancı malzeme birlikte ayrılmış olacaktır.

Hidrosiklonlar, yoğunluk ayrıştırmalarının etkinliğini ve ürünün saflığını arttırmak için kullanılır. Uygulanan döngüsel kuvvet ile malzemenin ıslanabilirliği ve verimi arttırabilir. Bazı plastik ambalaj geri dönüşüm sistemlerinde etkin olan hidrosiklonların dayanıklı tüketim mallarındaki plastikler için kullanımı halen bir araştırma konusundur.

Bir sonraki etkin bir o kadarda teknik ayırma yöntemi ise santrifüjdür. Buradaki uygulanan kuvvet hidrosiklonlara göre çok daha yüksektir. Ancak en büyük dezavantajı ise başlangıç yatırım maliyetidir. Belli bir malzemenin bu yöntem ile verimli bir şekilde ayrılmasını etkileyen bazı olumsuz faktörlerde vardır. Örneğin, banyoda ıslanabilirliği, gözenekler, dolgu veya boya gibi faktörlere bağlı olarak oluşan yoğunluk farkı, parçacık şekli ve büyüklüğü, yüzey pürüzlülüğü, yüzeydeki kirlilikler, malzemenin beklenenin aksi davranmasına sebep olabilir.

Yoğunluğa bağlı olmayan ayırma yöntemleri: En yaygın olarak kullanılanlar aşağıda belirtilmiştir:

• Köpük flotasyonu (madencilik endüstrisi)

• Triboelektrik (daha önce bahsedilen elektrostatik ayırmanın bir şekli)

• Flake tanımlama ve ayırma (en çok renk ve PVC ayırmada)

Bu tekniklerden ilki aynı zamanda hava yüzdürme olarak da ifade edilmektedir, farklı plastiklerin yüzey kimyasal özelliklerinin farklılığına bağlı bir sitemdir. Bu aslında oldukça mantıklıdır çünkü plastikler kimyasal yapı olarak birbirinden farklıdır. Ama büyük problem plastiğin yüzeyinde yüzey özelliklerini etkileyen her türlü kaplama ve boyalardır. Kirlilik, yağ ve diğer kaplama malzemeleri ayırım sırasında birikmelere sebep olur. Bu tarz birikimler polimer yüzeyinde aktif malzeme olarak hava kabarcıkları oluşmasını ve oluşan bu kabarcıklar vasıtasıyla ayırmak istenen plastiğin akış ile birlikte ortamdan uzaklaşmasına sebep olur.

Triboelektrik separatörler ayrıca plastikler arasındaki yüzey özellikleri farklılıklarına da bağlı olduğundan, bunlar da kaplanmış ve kirli malzemelerle ilgili problemler yaşamaktadır. Ortam elektrikli bir ortam olduğu için ortamdaki nem ve yüzey ıslaklığı bu tekniğin performansını etkileyebilir.

Yıkama Sistemi: Bu sistem plastik parça yüzeyindeki her tülü kirlilik ve atıkların uzaklaştırılması için geliştirilmiş sistemdir. Kurulum konfigrasyonuna ve besleme sistemine göre özellikleri değişkenlik gösterir. Yıkama etkinliği de bekleme süresi ile ilişkilidir. Bekleme süresindeki ana değişkenler sıcaklık, karıştırma oranı ve kimyasal etkilerdir. Bu işlem dayanıklı tüketim plastiklerinden ziyade, daha çok çeşitli yüzey atıkları içeren ambalaj arıkları için çok daha uygundur.

Entegre Geri Dönüşüm Sistemleri

Diğer yöntemlere göre çok daha teknik ayıklama yöntemlerinin ve tekniklerinin birbirine entegre edilmiş ayırma yöntemleridir. Dayanıklı tüketim ürünlerdeki plastiklerin geri dönüşümü ile ilgili karşı karşıya kalınan en büyük zorluklardan biri, plastikleri saflaştırmak için kullanılabilecek tüm bu tekniklerin ekonomik bir şekilde sisteme nasıl entegre edileceğinin belirlenmesidir. Ancak bu şekilde verimliliğin yüksek tutulması mümkün olabilmektedir.

Rüstem POLAT

Polimer Bilimi ve Teknolojisi Danışmanı

Rüstem Polat Plastik Eğitim ve Danışmanlık