Plastik Ekstrüzyon Üretiminde Proses Parametrelerinin Optimizasyonu

Özet

Özet

1900’lü yılların başında başlayan plastik ekstrüzyon üretimi günümüze kadar otomasyon teknolojisinin gelişmesi gerekse kimya alanında keşfedilen yeni malzemeler sayesinde oldukça gelişmiş ve gelişmeye devam eden bir sektör profiline sahiptir. Birçok sektörün ana tedarikçisi konumunda olan plastik ekstrüzyon üretim sektöründe, maliyetli ve kaliteli ürün en önemli husustur. Makine bileşenleri ve proses parametrelerinde yapılacak olan değişiklikler üretim kalitesini ve enerji maliyetini doğrudan etkilemektedir. Bu araştırmanın amacı; plastik ekstrüzyon üretiminde proses parametrelerinin diğer bileşenlere ve ürün kalitesine olan etkisini araştırmak ve incelemektir.

Anahtar kelimeler: Plastik, Ekstrüzyon, Ekstrüder

1.Giriş

Plastik ekstrüzyon prosesi, bir veya birden çok plastik malzemenin ısı ile eritilerek belirli bir basınç altında kalıptan geçirilmesi ve sürekli bir profil halinde istenilen şekil ve boyuta getirilmesi işlemidir. Bu işlemde kullanılan makineler, ekstrüder makineleri olarak adlandırılır. Ekstrüder makinesi, temel olarak plastik malzemeyi kovanların içindeki ısıtıcılar sayesinde eritir, ardından kovan içindeki vida ile homojen bir şekilde karıştırır ve belirli bir basınç altında kalıptan geçirerek istenilen şekli almasını sağlar.

İlk plastik ekstrüzyon prosesi 1900’lü yılların başlangıcında, metal ekstrüzyon makinelerinin modifiye edilmiş versiyonlarının kullanılması ile başladı. 1930’lu yıllara gelindiğinde ise plastik ekstrüzyon teknolojisi, polimer kimyası üzerine yapılan araştırmalar sonucunda hızla gelişme gösterdi. 1940’lı yıllarda özellikle askeri ve endüstriyel alanda kullanılan plastik malzemeler, yeni gelişen ekstrüder makineleri ile kablo kaplama ve tüp üretimi alanlarında da kullanılmaya başlandı.

1950’li yıllarda ekstrüder makineleri ve plastik ekstrüzyon prosesi için en büyük gelişmelerden biri olarak kabul edilen çift vidalı ekstrüder makinelerinin imalatı ile daha iyi karışım ve yüksek kaliteli üretimler sayesinde seviye atladı.

Tek vidalı sistemlerde vidanın enerji tüketimi ekstrüder çıkışına kadar sürekli olarak artış göstermektedir. Çift vidalı ekstrüderlerde ise bazı vida bölümleri diğer vida bölümlerine göre daha fazla enerji harcaması yapmaktadır [1]. Çift vidalı ekstrüderlerde enerji tüketiminin vida elementinin işlevine göre artış gösterdiği yapılan çalışmalar ile kanıtlamıştır [1].

Çift vidalı ekstrüder makinelerinin icat edilmesinin ardından keşfedilen katkı malzemeleri ve dolgu ürünleri ile plastik ekstrüzyon prosesinde hem maliyetin düşmesi hem de üründen istenen değerlere göre kullanılan katkı malzemeleri ile daha da gelişerek, geniş bir ürün yelpazesine sahip oldu. 2000’li yıllarda gelişen otomasyon teknolojisi ile ekstrüder makineleri daha komplike, daha teknolojik ve daha verimli hale geldi. Gelişen otomasyon teknolojisi ile birlikte üretim süreçlerinde izlenilebilirlik ve verimlilik arttı.

Polimer malzemeler günümüz teknolojisinde güçlü mekanik özelliklere sahip olmaları, hızlı şekillendirilebilmeleri, düşük maliyetli olmaları gibi birçok sebeple yaygın olarak kullanılmaktadır [4]. Bu nedenle plastik ekstrüzyon üretimi gerçekleştiren firmalar, özellikle otomotiv, beyaz eşya, kablo üretimi ve tekstil gibi birçok alanın en büyük tedarikçileri arasında yer almaktadır. Plastik ekstrüzyon prosesi birçok sektörü doğrudan ve dolaylı yoldan etkileyen sektörlerin başında gelmektedir.

Plastik ekstrüzyon üretimi sırasında yapılan parametre optimizasyonu, üretim maliyetini ve ürün kalitesini direkt olarak etkilediği için birçok büyük sektörde önemli bir rol oynar. Bir plastik ekstrüzyon prosesinde, aynı ekstrüder makinesi ve aynı plastik ham maddeler kullanılarak gerçekleştirilecek parametre optimizasyonları ile üretimi daha yüksek kapasitelerde ve daha yüksek ürün kalitesiyle gerçekleştirmenin tek yolu, üretim parametrelerin optimize edilmesidir.

Plastik ekstrüzyon prosesinde, vida hızı, besleme hızı, eriyik sıcaklık, vakum basıncı gibi birçok makine parametresi bulunur. Her bir makine parametresinin, doğrudan ve dolaylı yoldan etkilediği parametreler bulunmaktadır. Makine parametrelerinin birbirine bağlı olarak optimize edilmesi, üretim kapasitesini artırarak kW/kg değerini düşürecek, üretim esnasında yaşanacak fire kaybını önleyecek, ürün kalitesini artıracak ve üretim maliyetini doğrudan azaltacaktır.

2.Plastik Ektrüzyon Prosesi Adımları

2.Plastik Ektrüzyon Prosesi Adımları

Plastik ekstrüzyon prosesi, plastik ham madde karışımının ekstrüder makinesinin kovanları içerisinde yer alan ısıtıcılar yardımıyla eritilerek, şaft üzerinde yer alan vida elementlerinin yardımıyla karıştırılarak homojen bir hale getirilmesi ve ekstrüder makinesinin sonunda bulunan kalıptan geçirilerek şekillendirilmesidir.

2.1.Ham madde hazırlığı

Ekstrüzyon prosesi işleminin uygulanacağı ham maddelerin hazırlanma sürecidir. Plastik ekstrüzyon prosesinde, renklendirici, dolgu malzemeleri, UV koruyucu, koku giderici, antistatik vb. katkı malzemeleri gibi birçok farklı ham madde kullanılmaktadır.

2.2.Besleme

Besleme bölgesi hazırlanan ham maddelerin ana giriş ve yan beslemeler yardımıyla belirli oranlarda makine içerisinde yer alan vidaların içerisine itilmesi işlemidir.

2.3.Ekstrüzyon işlemi

Besleme hunisinden gelen ham madde ekstrüder makinesi içerisinde bulunan vida ve kovan yüzeyinde bulunan ısıtıcılar yardımıyla eritilerek kafa bölgesinde bulunan kalıba doğru belli bir basınç ile itilir.

2.4.Soğutma

2.4.Soğutma

Ekstrüzyon kalıbında şekillenen ve hala yumuşak olan polimere son şekli verilmek üzere soğutma havuzuna alınır [4].

2.5.Kesme

Havuzdan çıkan ıslak malzeme son kez kurutma ünitesinde kurutulur ve kesme işlemi için kesme ünitesine gönderilir. Kesme ünitesinde bulunan bıçaklar vasıtasıyla malzeme belirli çap ve uzunluklarda kesilerek granüller oluşturulur [3].

Kesim işlemi sonucunda elde edilen bu granüller, kesim sisteminin sonunda bulunan titreşimli elek üzerinde yer alan delikli saç üzerinden geçirilerek istenmeyen yabancı madde ve farklı boyutlu granüllerden ayıklanır.

3.Ekstrüder Makineleri

3.Ekstrüder Makineleri

Ekstrüder makineleri, termoplastik malzemelerin şekillendirilmesi ve işlenmesi amacıyla kullanılan önemli endüstriyel araçlardır. Ekstrüzyon sürecinin kökenleri 18. yüzyıla kadar uzanır, ancak modern anlamda ekstrüzyon makineleri 20. yüzyılın ortalarında geliştirilmiştir.

Ekstrüder makineleri, temel olarak dairesel hareket eden bir veya daha fazla vida elementi içeren iki şaft ve ısıtma-soğutma sistemi içeren makinelerdir. Ekstrüder makinelerinin temel işlevleri, besleme boğazından boşaltılan katı haldeki ham maddeyi vida yardımı ile içerisine alıp eriyik halde homojen bir karışım elde etmektir. Elde edilen bu eriyik malzeme vida elementlerinin oluşturduğu basınç ile belirli bir kalıptan geçerek istenilen şekle ulaşır.

Ekstrüder makineleri, malzeme işleme ve üretim süreçlerinde sağladıkları verimlilik ve esneklik nedeniyle modern endüstride önemli bir yere sahiptir. Bu makinelerin gelişimi, teknolojinin ilerlemesiyle birlikte devam etmekte ve yeni uygulama alanları yaratmaktadır.

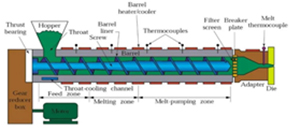

![Şekil 4: Tek Vidalı Ekstrüder Makinesi [12] Şekil 4: Tek Vidalı Ekstrüder Makinesi [12]](/_dijitaldergi/_sitemedya/306-25.jpg) 3.1.Tek vidalı ekstrüder

3.1.Tek vidalı ekstrüder

Tek vidalı ekstrüder makineleri, kovanlar içerisinde yer alan tek bir vidanın dönmesi dairesel hareketi sonucunda besleme hunisinden içeriye boşaltılan plastik ham madde karışımının eriyik hale getirilmesini sağlar.

Tek vidalı ekstrüder makinesinin vidaları temelde üç ana bölgeden oluşur. Bu bölgeler sırasıyla: besleme bölgesi, sıkıştırma bölgesi ve eritme bölgesinden oluşur.

Besleme bölgesi, ekstrüzyon edilecek ham maddenin ekstrüder makinesinin içerisine alındığı kısımdır. Bu bölgede, amaç makine içerisine alınan malzemenin vida yardımıyla ileri doğru itilmesidir. Bu bölgede, vida derinliği ve hatve arası daha geniştir. Bu genişlik üretim kapasitesini de arttırmaktadır.

Sıkıştırma bölgesi, malzemenin sıkıştırıldığı, ısıtıldığı ve eritildiği bölgedir. Vida dişleri besleme bölgesinde daralır ve derinliği azalır, bu daralma katı halde bulunan malzemenin sıkışarak artan sürtünme kuvveti ve kovan yüzeyindeki sıcaklığında etkisi ile erimesini sağlar.

Eritme bölgesi, sıkıştırma bölgesinde eriyik hale gelen malzemenin belirli bir akış ve basınç ile kafa bölgesinde bulunan kalıba doğru itildiği bölgedir. Bu bölgede vida derinliği ve hatve aralığı daralarak malzemenin homojenliği arttırılır ve malzemenin kalıp yüzeyinde bulunan delik veya deliklerden sabit bir basınç ile itilmesi sağlanır.

Tek vidalı ekstrüder makineleri levha ve boru imalatı, film veya çöp poşeti üretimi, plastik geri dönüşümü, elektrik kablo yüzeyinin kaplanması ve gıda endüstrisi gibi birçok endüstriyel alanda kullanılmaktadır.

![Şekil 5: Çift Vidalı Ekstrüder Makinesi [11] Şekil 5: Çift Vidalı Ekstrüder Makinesi [11]](/_dijitaldergi/_sitemedya/306-29.jpg) 3.2.Çift vidalı ekstrüder

3.2.Çift vidalı ekstrüder

Çift vidalı ekstrüder makineleri daha karmaşık ve farklı türlerdeki malzemelerin ekstrüzyon edilmesini sağlamak amacıyla ilk olarak 1930’lu yıllarda geliştirilmiştir. Çift vidalı ekstrüderler, birbirine paralel olarak zıt veya aynı yönde dönen iki adet şaft üzerine dizilmiş farklı işlevlere yarayan olan vida elementlerine sahiptir.

Çift vidalı ekstrüder makineleri, ürün reçetesinde farklı amaçlar doğrultusunda kullanılan katkı ve dolgu malzemelerinin farklı tiplerdeki polimerler ile homojen bir şekilde karışmasını sağlar. Çift vidalı ekstrüder makineleri, içerisindeki farklı geometrilerdeki vida tipleri sayesinde ürün kalitesini ve ürün ağını genişletmektedir.

Çift vidalı ekstrüderler, düşük vida hızı nedeniyle kontrollü bir ısı üretirler ve ekstrüder uzunluğu boyunca sabit veya erime noktasından daha düşük bir sıcaklığa sahip olabilirler ve eriyen polimere gerekli ısıyı sağlamak için termostatlar kullanabilirler [2].

Çift vidalı ekstrüderler birbirine paralel olarak dönen iki vida yardımı ile malzemeyi eriyik hale getirdikten sonra homojen bir karışım elde ederek kafa bölgesinde bulunan kalıba doğru iter. Çift vidalı ekstrüder makineleri yüksek homojenlik ve yüksek verimlilik ve yüksek kalite sonuçları elde edilmesini sağlar. Çift vidalı ekstrüderler vida diziliminde yapılan değişiklikler ile üretim verimliliğini ve kaliteyi arttırma olanağı sunmaktadır.

Çift vidalı ekstrüder makineleri, geri dönüşüm masterbatch üretimi, compound üretimi, reçine ve yapıştırıcı üretimi, farmostik endüstrisi ve gıda endüstrisi gibi birçok alanda yaygın şekilde kullanılmaktadır.

4.Proses Parametre Değişkenleri

Plastik ekstrüzyon prosesinde, bağımlı ve bağımsız değişken olmak üzere birçok değişken vardır. Bu parametreler, ürün kalitesini, üretim fire oranını, elektrik tüketimini, üretim kapasitesini ve üretim maliyetini doğrudan etkileyen parametrelerdir. Üretim esnasında en doğru parametre optimizasyonunu sağlamak için öncelikle birbirine bağlı olarak değişim gösteren parametreler bilinmelidir.

Temel olarak bağımsız olarak optimize edilebilen makine parametreleri, vida devri, bölge sıcaklıkları, besleme hızı ve vakum basıncıdır.

Her parametre değişimine bağlı olarak farklı bir parametre çıktısı mevcuttur. Örneğin, vida devrinin arttırılması malzemenin makine içerisinde kaldığı süreyi azalttığı gibi aynı anda eriyik sıcaklığını da etkileyecektir.

![Şekil 6 Sırasıyla: Taşıma Vida Elementi, Besleme Vida Elementi, Sıkıştırma Vida Elementi, Yoğurma Vida Elementi, Karıştırma Vidave Geçiş Vida Elementi [1] Şekil 6 Sırasıyla: Taşıma Vida Elementi, Besleme Vida Elementi, Sıkıştırma Vida Elementi, Yoğurma Vida Elementi, Karıştırma Vidave Geçiş Vida Elementi [1]](/_dijitaldergi/_sitemedya/306-30.jpg) 4.1.Vida elementleri

4.1.Vida elementleri

Plastik ekstrüzyon prosesinde, şaft üzerinde yer alan vida elementlerinin her birinin birbirinden farklı özellikleri vardır. Vida dizilimi, ekstrüzyon sürecinin optimize edilmesi için kritik öneme sahiptir. Vida çapının sabit olmasına rağmen kullanılan vida elementlerinin yapısı ve farklı işlevleri sayesinde makine kapasitesi bir nebze de olsa arttırılabilir.

![Şekil 7: Do/DiOranı ve Tork İlişkisi [1] Şekil 7: Do/DiOranı ve Tork İlişkisi [1]](/_dijitaldergi/_sitemedya/306-31.jpg) Farklı görevlere sahip ve farklı amaçları yerine getirmek üzere tasarlanmış vida elementleri bulunmaktadır. Taşıma vidaları, ekstrüder içerisinde alınan malzemelerin çıkış kalıbına doğru akışını etkin biçimde sağlamakla görevli vidalardır. Besleme vidaları, ana besleme ve yan besleme girişlerinde, atmosferik gaz çıkışlarında ve cebri gaz emişi yapılan bölgelerde kullanılır. Helisel yapıya sahip olan sıkıştırma vidaları, malzeme iletimini yavaşlatma ihtiyacı duyulan bölümlerde kullanılırlar. Yoğurma vidaları, helisel yapıda olmayıp malzemelerin en iyi biçimde dağıtılmasını sağlamak için kullanılır [1].

Farklı görevlere sahip ve farklı amaçları yerine getirmek üzere tasarlanmış vida elementleri bulunmaktadır. Taşıma vidaları, ekstrüder içerisinde alınan malzemelerin çıkış kalıbına doğru akışını etkin biçimde sağlamakla görevli vidalardır. Besleme vidaları, ana besleme ve yan besleme girişlerinde, atmosferik gaz çıkışlarında ve cebri gaz emişi yapılan bölgelerde kullanılır. Helisel yapıya sahip olan sıkıştırma vidaları, malzeme iletimini yavaşlatma ihtiyacı duyulan bölümlerde kullanılırlar. Yoğurma vidaları, helisel yapıda olmayıp malzemelerin en iyi biçimde dağıtılmasını sağlamak için kullanılır [1].

Vida boyunun, vida çapına olan oranı literatürde L:D oranı olarak adlandırılmaktadır. L:D oranının büyük olması, vida boyunun uzun olduğu anlamına gelirken, L:D oranının küçük olması ise vida boyumuzun kısa olduğu anlamına gelir. L:D oranının kullanılmasındaki asıl amaç, vida boyunun vida çapından arındırılmasıdır. Ekstrüder makinelerinde, Do/Di oranı makinenin kapasitesini, verimliliğini, çalışılabilecek ürün çeşitliliğini, dolgu oranını ve makinenin genel yapısını belirleyen önemli faktörlerden biridir. Extrüder makinelerinde vidanın Do/Di oranı arttıkça makine kapasitesi artar fakat ürün karıştırma kabiliyeti azalır. Spesifik mekanik enerji (SME – kW/ kg) değeri azalır ve üretim esnasında makinenin tüketmiş olduğu enerji tüketimi azalır.

![Şekil 8: Vida Devri ve Eriyik Sıcaklık İlişkisi [6-7] Şekil 8: Vida Devri ve Eriyik Sıcaklık İlişkisi [6-7]](/_dijitaldergi/_sitemedya/306-32.jpg) 4.1.1.Vida Devri

4.1.1.Vida Devri

Vida devri üretim prosesinin dengelenmesi adına çok önemli bir değişkendir. Saatlik üretim kapasitesini, eriyik sıcaklığı, eriyik basıncı, homojenliği ve ürün kalitesini doğrudan etkilemektedir.

Örneğin; vida devrinin arttırılması ürünün eriyik sıcaklığını düşürecektir. Ayın zamanda vida devrinin attırılması ürünün daha erken erimesine ve daha iyi karışım sağlanmasına yol açar ve polimerin eriyik sıcaklığının üzerinde kalarak deforme olmasına engel olacaktır.

Farklı dolgu malzemelerinin kullanıldığı üretimlerde istenilen mekanik dayanım test değerleri ve filtre testi değerlerine göre vida devri homojenliği ve dispersiyonu arttırmak adına arttırılıp azaltılabilir.

Üretim esnasında temel olarak tork değerinin vida devrine ve besleme oranına bağlı olarak gözlemlenen değerine göre besleme oranı arttırılabilir, vida devri düşürülebilir. Sabit besleme oranında vida devrinin arttırılması vida elementleri ve kovan arasındaki doluluk oranını azaltır.

4.1.2.Sıcaklık

Ekstrüder makinesi kovanlar içerisinde veya etrafında yer alan rezistanslar sayesinde ısıtılır. Bu ısıtma sonucunda makine içerisinden geçen ham madde karışımı eriyik hale getirilir.

Sıcaklık parametresi ürün reçetesi içerisinde bulunan malzemelere göre değişiklik göstermektedir. Her polimerin kendine has özellikleri nedeniyle erime sıcaklıkları da birbirinden faklıdır. Reçete içerisinde yer alan dolgu ve katkı malzemeleri karışımın eriyik sıcaklığını doğrudan etkilemektedir. Temelde kovan sıcaklıkları ürün reçetesi içerisinde yer alan malzemelere göre belirlenir. Kovan sıcaklığının arttırılması ürünün eriyik sıcaklığına ve ürünün akışkanlığına doğrudan etki etmektedir. Bölge sıcaklıklarının gereğinden fazla yüksek olması katkı malzemelerinin ve polimerin yapısında bozulmalara yol açarak akışkanlığı doğrudan etkilemektedir.

Doğru sıcaklık parametrelerinde üretim yapmak hem üretim kalitesini arttıracaktır hem de hali hazırda kovanları ısıtmak için kullanılan rezistansların harcadığı gücü doğrudan etkilediği için üretim esnasında tüketilecek olan elektrik enerjisini doğrudan etkileyecektir.

4.2. Besleme

Besleme oranı bir saatte makine içerisinden geçecek olan ham madde karışımının miktarıdır. Bu besleme oranı makinenin motor gücü, vida ve kovan çapıyla doğru orantılıdır. Kapasitenin üzerinde bir besleme oranı makine üzerinde bulunan besleme ağzı, vent ve vakum boşluklarından malzemenin hem eriyik hem de katı halde dışarı taşmasına sebep olacaktır. Aynı zamanda fazla miktarda ürün beslemek makinenin tork değerini ciddi anlamda yükseltecek ve bir süre sonra sistem kendini korumaya almak için “yüksek tork” alarmı nedeniyle makineyi durduracaktır.

Besleme eriyik malzemenin makine içerisinde ne kadar kalacağını belirleyen unsurlardan biridir.

4.3. Vakum Basıncı:

Vakum basıncının vida devri ve besleme oranı ile doğru oranda arttırılması sürtünme ve erime sonucunda eriyik malzeme içerisinde oluşan gaz parçacıklarının yok edilmesini sağlar. Doğru vakum basıncı ile eriyik malzeme içerisinde bulunan hava kabarcıklarının yok edilmesi hem üretim verimliliğini hem de ürün kalitesini arttıracaktır.

Vakum basıncının olması gereken seviyeden daha fazla olması ise vakum bölgesinden gaz ile birlikte eriyik malzeme de çekilmesine sebep olur. Böylelikle üretimde verimlilik ve ürün kalitesi arttırılmak istenirken kayıp miktarının artması sebebiyle üretim verimliliği de düşecektir. Hava boşluğu oluşması nem ile birlikte malzeme kalitesini etkileyen en büyük etkenlerdendir [8].

5.Sonuç ve Değerlendirme

Plastik ekstrüzyon üretiminde ekstrüder makinesine vida diziliminin, sıcaklık ve basınç değerlerinin, besleme oranının, vakum basıncının ve diğer bağımsız değişkenlerin üretim sırasında reçeteye uygun biçimde optimize edilmesi, ürün kalitesini ve üretim verimliliğini artırmak için kritik bir adımdır.

Proses parametre formu temelde bizlere ürün kalitesini arttırmayı sağlamasının yanında enerji verimliliği de sağlamaktadır. Enerji verimliliği ile üretim maliyetlerinin azalması söz konusudur.

Makine parametrelerinin üretim sırasında optimizasyon süreci, deney tasarımı ve istatistiksel analizler ile desteklenerek, üretim sürecinin daha verimli ve kontrol edilebilir hale getirilebilir.

Bu makalede ele alınan prensipler ve yöntemler, plastik ekstrüzyon üretiminde kalite ve performans hedeflerine ulaşmada önemli bir kılavuz niteliğindedir.

6.Kaynakça

1.Bakırcı A., Koçak C., Yamaç Ö., Çakır C., “Aynı Yöne Dönen Çift Vidalı Ekstrüderleri Tandem Bir Termoplastik Geri Dönüşüm Sisteminde Vida Yapılanması İncelenmesi” 3rd International Conference on Desing, Research and Development (RDCOF 2023), vol. 3, no. 1, 2023

2.S.A. Ravazi Alavi, M. Torabi Angahi, Z. Gholami, “Twin-Screw Extruder and Effective Parameters on the HDPE Extrusion Process”, World Academy of Science, Engineering and Technology 25, 2009

3.Yaldız B., 2018, Cam Elyaf Katkısının Geri Dönüştürülmüş Polymaid 6.6 Plastiğinin Mekanik Özelliklerine Etkisinin Deneysel İncelenmesi, Yüksek Lisans Tezi, Aksaray Üniversitesi, Fen Bilimleri Enstitüsü

4.Kaya Ö., 2018, Polimer Malzemelerin Ekstrüzyon Prosesinin Modellenmesi ve Analizi, Yüksek Lisans Tezi, Uludağ Üniversitesi, Fen Bilimleri Enstitüsü

5.Kansu Y., Cam Küre, CaCO3 ve Talk Dolgulu Polipropilen Hibrit Kompozitlerin Mekanik ve Fiziksel Özelliklerinin İncelenmesi, Yüksek Lisans Tezi, Marmara Üniversitesi, Fen Bilimleri Enstitüsü

6.CPM Webinar : A “Practical” Approach To Design Of Experiments (2022)

7.CPM Webinar : Process Variables and Interactions (2022)

8.Demirci A. (2010), Plastik Ekstrüderlerinde Isıtma-Soğutma Proseslerinin İncelenmesi, Yüksek Lisans Tezi, Yıldız Teknik Üniversitesi Fen Bilimleri Enstitüsü

9.Bakır M. (1998), Plastik Ekstrüzyon Tesislerinin Kurulmasında Dikkate Alınması Gereken Kriterler, Yüksek Lisans Tezi, Yıldız Teknik Üniversitesi Fen Bilimleri Enstitüsü

10.“Tek Proseste Kompaund Elde Edebilen Tandem Bir Sistemle Yapılan Termoplastik Geri Dönüşümünün Çevreye ve Dünyaya Faydaları” 3rd International Conference on Design, Research and Development(RDCOF 2023), vol. 3, no. 1, 2023

11.12. Saurabh R. (16 Mart 2023), “Plastic Extrusion Process” Polymer Acamedy,

Erişim Adresi: https://polymeracademy.com/plastic-extrusion-process/

Ogün ŞİMŞEK

Bandırma Onyedi Eylül Üniversitesi,

Fen Bilimleri Enstitüsü Mekatronik Mühendisliği

Plastik & Ambalaj Teknolojisi Dergisi - 306 Haziran 2024 Sayısı