FANUC’un yeni robotu SR-3iA/U ile “ölü bölge” sorunu ortadan kalkıyor

- JACOM_CONTENT_CREATED_DATE_ON

- JACOM_CONTENT_WRITTEN_BY

150 N itme kuvvetine sahip olan ve yalnızca 27 kg ağırlığında olan robot, güçlendirilmiş kolu sayesinde 3 kg’a kadar yük taşıyor.

150 N itme kuvvetine sahip olan ve yalnızca 27 kg ağırlığında olan robot, güçlendirilmiş kolu sayesinde 3 kg’a kadar yük taşıyor.

Ürettiği yenilikçi çözümlerle fabrika otomasyonuna değer katan Japonya merkezli FANUC, yeni robot modeli SR-3iA/U ile konvansiyonel SCARA robotların karşılaştığı “ölü bölge” sorununu ortadan kaldırıyor. Bununla birlikte, tasarım ve spesifikasyonu ile öne çıkan yeni robot; montaj, ambalajlama ve malzeme taşıma gibi uygulamalarda çok daha maliyetli olan delta robotlara kıyasla uygun maliyetli ve konfigürasyonu kolay bir alternatif sunuyor. Tüm çalışma alanında hareket kısıtlamasını ortadan kaldıran yeni robot, iş süreçlerinin tamamında başarı gösteriyor.

1 kg yük için 0.5 saniye standart kaldırma hızı

FANUC SR-3iA/U modeli, yeni üretim hatları veya makineler kuran mühendisler için uygun maliyetli bir çözüm oluyor. Delta robota kıyasla küçük boyutuyla özellikle kolay entegrasyon sağlayan robot; kol içindeki hizmetlerle tamamen entegre edilerek çevresel aygıtlarla karışma eğrilerini önlüyor. Bununla birlikte, delta robota göre 4-5 kat daha az enerji tüketen yeni robot, tümüyle daha akıllı bir çözüm sunuyor. 150 N itme kuvvetine sahip SR-3iA/U, yüksek hızlı kabiliyetleri sayesinde de birçok “kaldır-yerleştir” malzeme taşıma ve ambalajlama uygulamalarında da kullanılıyor. 1 kg ağırlığındaki bir yük için 0.5 saniye standart kaldırma hızı süresine sahip robot, yüksek hızına rağmen hassasiyetten ödün vermiyor. Lineer eksenlerde ise ±0.01 mm tekrarlanabilirlik ve 0.004° bilek döndürme tekrarlanabilirliği sağlıyor.

3 kg’a kadar yük taşıma kapasitesi sunuyor

Önceki modellere göre geliştirilmiş ağırlık-yük oranına sahip FANUC SR-3iA/U, yalnızca 27 kg ağırlığında olan güçlendirilmiş kolu sayesinde 3 kg’a kadar yük taşıyor. Bilek, standart olarak ±720° hareket imkânı sunarken sürekli dönme seçeneği de bulunuyor. En güncel FANUC R-30iB Compact Plus kontrolör ile tam uyumlu olan robot, bununla birlikte web tabanlı kullanıcı arayüzü sayesinde iPendant Touch ihtiyacını ortadan kaldırarak tablet veya PC üzerinden sezgisel ve kolay programlama imkânı sunuyor.

FANUC

Plastik şişe için hangi kodlama sistemi kullanılmalı?

- JACOM_CONTENT_CREATED_DATE_ON

- JACOM_CONTENT_WRITTEN_BY

Uzun yıllardır birçok sektörde kullanılan plastik ambalajlar en çok içecek imalatında kullanılmaktadır. 2020 yılında yapılan bir araştırmaya göre kullanılan ambalaj türleri arasında PET şişe, ambalajların %31’ini kapsamaktadır. Plastik şişler ucuz, hafif ve uzun bir raf ömrüne sahip olduğu için çok fazla tercih edilmektedir.

Uzun yıllardır birçok sektörde kullanılan plastik ambalajlar en çok içecek imalatında kullanılmaktadır. 2020 yılında yapılan bir araştırmaya göre kullanılan ambalaj türleri arasında PET şişe, ambalajların %31’ini kapsamaktadır. Plastik şişler ucuz, hafif ve uzun bir raf ömrüne sahip olduğu için çok fazla tercih edilmektedir.

Pek çok alanda olduğu gibi içecek sektöründe de plastik şişeler için kullanılan inkjet kodlama sistemleri, ürünlerin üzerine içerik bilgilerini, seri numarasını, tüketim tarihi veya boyutları gibi bilgiler vermek için tercih edilmektedir. Tüketiciler genel olarak satın alacakları ürünü, üzerindeki bu bilgilere bakarak seçerler. Özellikle gıda sektöründe tüketim tarihi çok önemlidir.

Çalışma Ortamı

İçecek üretim hatları için çalışma ortamına uygun, nem, sıcaklık ve soğukluk gibi koşullardan etkilenmeyen bir kodlama sistemi gerekmektedir. Genelde kodlama sistemleri PET üzerine baskı yapmak için solvent bazlı mürekkep kullanırlar, alt tabakada nem olduğu için baskı kalitesi soluk kalır ve baskı silinir. Kuruma süresi, yazının şişe üzerinde tutunması, sistemin doğru noktaya doğru açı ile baskı yapması önemlidir.

Abant Makina’nın kurulumu ve kullanımı son derece kolay olan endüstriyel mürekkep püskürtmeli yazıcısı Hx Nitro; özel mürekkebi sayesinde kuruma ve tutunma sorunu yaşamadan pet şişe üzerinde baskıda kullanılmaktadır.

Titreşim Konusu

Üretim hatlarında çalışma esnasında titreşim oluşur. Bu titreşimden kodlama sistemleri etkilenir, baskıları dağınık ve net olmayan şekilde yapar. Kodlama yapacak sistemin hafif ve mürekkep atma mesafesinin uzak olması gereklidir. Hx Nitro kodlama sistemi hafiftir ve titreşim sorunlarına karşı özel olarak geliştirilmiştir.

Maliyet

Özellikle küçük ve orta seviyedeki üreticilerin karşılaştığı en büyük problem cihaz maliyetleridir. Kolaya kaçıp çok ucuz fiyatlı kodlama sistemleri alınmaktadır ama bu cihazların kaliteleri çok düşüktür. Uzun vadede üretici firmayı zarara uğratmaktadır. CIJ ve Lazer yazıcılar maliyeti yüksek sistemlerdir sıkça servis ve bakım ihtiyacı duyarlar, yedek parçaları da oldukça yüksek fiyatlardadır. Termal mürekkepli yazıcılar oldukça uygun maliyetlidir ve kodlama sistemlerinin yapması gereken bütün işlevleri kolayca gerçekleştirmektedir.

ABANT MAKİNA

Emre Purut

PET kurutma prosesi için teknolojik yenilikler

- JACOM_CONTENT_CREATED_DATE_ON

- JACOM_CONTENT_WRITTEN_BY

Sürdürülebilirlik ve kârlılık, geleceğin küresel endüstrisindeki iki ana itici güçtür. Moretto, uzun yıllardır enerji verimliliği alanında çok aktif çalışmalar yapmaktadır. Yıllık cirosunun %6'dan fazlasını, karbon ayak izini azaltmaya yardımcı olan enerji verimliliği çözümlerini geliştirmeye yönelik Ar-Ge faaliyetlerine aktarmaktadır.

Sürdürülebilirlik ve kârlılık, geleceğin küresel endüstrisindeki iki ana itici güçtür. Moretto, uzun yıllardır enerji verimliliği alanında çok aktif çalışmalar yapmaktadır. Yıllık cirosunun %6'dan fazlasını, karbon ayak izini azaltmaya yardımcı olan enerji verimliliği çözümlerini geliştirmeye yönelik Ar-Ge faaliyetlerine aktarmaktadır.

Moretto, içecek, ambalaj ve PET ham maddesi işleyen sektörlerin yanı sıra; otomotiv, medikal, optik, elektronik, beyaz eşya ve teknik kalıplama sektörlerinde faaliyet gösteren şirketlere de ürün ve hizmet sağlamaktadır.

PET (polietilen tereftalat) içecek sektöründe en yaygın kullanılan malzemedir ve geri dönüşüm sürecinde korunan mükemmel fiziksel ve mekanik özellikleri nedeniyle en çok geri dönüştürülen polimerlerden biridir. Moretto, enerji verimliliği ve ürün kalitesi açısından sertifikalı sonuçları ve yüksek performansı garanti eden PET geri dönüşüm süreçlerinin optimizasyonu için yenilikçi çözümler ve hizmetler sunmaktadır.

Bir örnek vermek gerekirse, Eureka Plus; enerji tüketimini azaltan ve özellikle enerji verimliliğini arttırmak suretiyle işletmeler için kârlılıkta fark yaratan, PET ham madde kurutma performansını iyileştirmek için tasarlanmış yenilikçi bir kurutma sistemidir.

Enerji tasarruflu hidrolik PET Preform enjeksiyon makinesi

- JACOM_CONTENT_CREATED_DATE_ON

- JACOM_CONTENT_WRITTEN_BY

TH-A5 PET hızlı-istikrarlı çalışmayı ve kullanım kolaylığını ergonomik tasarımı ile birleştirerek en yüksek verimi sağlıyor.

TH-A5 PET hızlı-istikrarlı çalışmayı ve kullanım kolaylığını ergonomik tasarımı ile birleştirerek en yüksek verimi sağlıyor.

Global bir enjeksiyon makine üreticisi olan Woojin Plaimm, online fuar salonlarını sergilemeye devam ediyor. Şirket Haziran ayında yeni bir güç tasarrufu sağlayan hidrolik PET Preform enjeksiyon makinesi olan TH-A5 (PET)'i tanıttığını ve online fuar 6, salon 4’ün açılışını yaptığını duyurdu.

Woojin Plaimm'e göre, TH-A5 (PET) yüksek hızlı çalışma sırasında bile kararlı olup, kullanıcı rahatlığı ve ergonomik tasarımı ile verimliliği takip eden enerji tasarruflu bir hidrolik enjeksiyon makinesi.

350 ton’dan 480 ton’a kadar 4 farklı modelden oluşan TH-A5 (PET)’in, yüksek hızlı kalıp açma/kapama ve kitleme pimi sabitlemesi için yeni bir makas sistemi uygulanarak dayanıklılığı artırıldı ve bir enkoder kontrolü ile 0.01mm'lik kalıp ayar pozisyon kontrolü hassasiyeti benimsendi.

Woojin Plaimm Pazarlama Takım Yöneticisi Suyoung Jeung, "TH-A5 (PET) modeli, hidrolik yağ tüketimini azaltmak için yüksek verimli bir pompa ve motor, aynı zamanda yüksek verimli bir pompa ve plaka paralelliğini koruyan bir kilitleme mekanizması kullanır, böylece kalıp aç/kapa işlemleri sırasında neredeyse hiç sürtünme olmaz. Enerji tasarrufu için optimize edilmek üzere tasarlanmış bir model. Son zamanlarda her sektöre özel alanlara odaklandığımız için, TH-A5 (PET) modeli için yeni bir çevrimiçi fuar salonu açtık” açıklamasında bulundu.

WOOJIN PLAIMM

PET için özel teknolojiler

- JACOM_CONTENT_CREATED_DATE_ON

- JACOM_CONTENT_WRITTEN_BY

Merkezi Hong Kong'da bulunan Chen Hsong Grubu, plastik enjeksiyon kalıplama makinelerini yarım yüzyılı aşan tecrübesi ile üretiyor. Şirket aralarında Türkiye’nin de bulunduğu dünya çapında 90'dan fazla ülkeyi kapsayan bir müşteri tabanına sahip bulunuyor. Chen Hsong’un yüzde yüz iştiraki olan Chen Hsong Middle East Makine ise, üreticinin makinelerinin stoktan hızlı teslimi için geniş ürün yelpazesi ve yetenekli teknik servis ekibi ile Türkiye’deki müşterilerine hizmet veriyor.

Merkezi Hong Kong'da bulunan Chen Hsong Grubu, plastik enjeksiyon kalıplama makinelerini yarım yüzyılı aşan tecrübesi ile üretiyor. Şirket aralarında Türkiye’nin de bulunduğu dünya çapında 90'dan fazla ülkeyi kapsayan bir müşteri tabanına sahip bulunuyor. Chen Hsong’un yüzde yüz iştiraki olan Chen Hsong Middle East Makine ise, üreticinin makinelerinin stoktan hızlı teslimi için geniş ürün yelpazesi ve yetenekli teknik servis ekibi ile Türkiye’deki müşterilerine hizmet veriyor.

Chen Hsong’un ürettiği teknoloji yelpazesinde Pet preform enjeksiyon makineleri de yer alıyor. Makinede yer alan krom kaplı vida ve roket takımları Pet Preform uygulamaları için özel geliştirilmiş tasarımıyla, Pet üretiminde istenen sonuçlara ulaşmak için olmazsa olmaz gerekliliklerden olan yüksek eriyik kalitesi, stabilite ve yüksek dozaj hızına ulaşabilmeyi mümkün kılıyor.

Çağımızın en önemli konularından biri haline gelmiş enerji kaynaklarının doğru kullanımı yolunda edindiği sorumluluk bilinciyle Chen Hsong tarafından geliştirilen Infrared ocak ısıtma sistemi ise, esnek ısıtma profili sağlarken enerji tüketimini de minimumda tutuyor.

Özel olarak tasarlanan malzeme besleme haznesi ile, hızlı ve regüler materyal besleme özelliği ve daha yüksek dozajlama hızı sağlanıyor. Şirket ayrıca müşterilerinin uygulamalarına en uygun güç ünitelerini seçebilmeleri için geniş ürün yelpazesi sunuyor.

Pet preform enjeksiyon makinesinin öne çıkan diğer özellikleri şu şekilde sıralanıyor;

• Güçlendirilmiş enjeksiyon ünitesi sayesinde yüksek hassasiyet, yüksek stabilite ve yüksek dozaj hızıyla maksimum verim elde edilir.

• PET Preform Serisi için geliştirilmiş özel tasarım meme ile basınç kaybı minimuma indirilerek uygulama parametrelerinde gereken tam uyumluluğu sağlar.

• Yüksek tork ve düşük gürültü seviyesiyle özel blok kaplamalı hidrolik motorlar sürekli ve zorlu üretim koşullarında bile yüksek verimlilik ve stabilite sağlar.

• Uzun itici mesafesi ve yüksek itici gücüyle tüm uygulama ihtiyaçlarını karşılar.

• Özel dizayn edilmiş makine şasesiyle preformlar tabanda birikmez, temiz bir üretim ortamı sağlanır.

CHEN HSONG

Tutamaklı, istiflenebilir ve büyük hacimli PET ambalajlar

- JACOM_CONTENT_CREATED_DATE_ON

- JACOM_CONTENT_WRITTEN_BY

CyPET Technologies’in yenilikçi prosesi preform enjeksiyonu ve ambalaj şişirme kalıplarının birleştiği tek bir “birleşik” kalıp setinin, standart bir plastik enjeksiyon makinesine yerleştirilmesine dayanıyor.

CyPET Technologies’in yenilikçi prosesi preform enjeksiyonu ve ambalaj şişirme kalıplarının birleştiği tek bir “birleşik” kalıp setinin, standart bir plastik enjeksiyon makinesine yerleştirilmesine dayanıyor.

CyPET Technologies tarafından geliştirilen proses ile geleneksel PET şişirme teknolojileriyle üretilmesi mümkün ya da ekonomik olmayan çok büyük hacimli ambalajları üretmek olanaklı hale geldi. Şirketin ilk olarak 2014 yılında pazara sunduğu makine ve kalıp teknolojisi bugüne kadar 5 kıtada 20’ye yakın ülkede müşterilerine ulaştı.

CyPET – Ambalaj tasarım ortağınız

CyPET makine ve kalıp üreticisi olmanın ötesinde ayrıca müşterileri ile birlikte yenilikçi ambalaj tasarımları da geliştirerek kendi alanında fark yaratıyor. Şirket tarafından geliştirilen entegre tutamaklı, istiflenebilir ve büyük hacimli PET ambalaj tasarımları müşterilerine kendi pazarlarını yaratma olanağı veriyor.

ISRA VISION: Baskılı ve baskısız ürünler için birleştirilmiş denetim sistemi

- JACOM_CONTENT_CREATED_DATE_ON

- JACOM_CONTENT_WRITTEN_BY

DualSTAR esnek ambalajlar için çifte denetim çözümüyle yeni bir standart oluşturuyor

DualSTAR esnek ambalajlar için çifte denetim çözümüyle yeni bir standart oluşturuyor

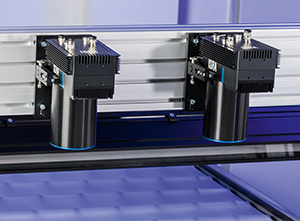

Esnek ambalajların üretiminde iş akışlarının optimizasyonu ambalaj üreticileri için önemli bir konu olmaya devam ediyor. Yüksek performans sahibi hat içi yüzey muayene sistemleri sayesinde geçmişte de kalite ve üretim verimliliği açısından azami sonuçlar elde edilebildi. Şimdi ise yeni bir evrimsel adımının sırası geldi: ISRA VISION, DualSTAR ile ilk defa baskısız folyoların, laminatların ve kaplamaların baskılı malzemeler ile aynı sistemde denetimini sağlıyor.

Sloganıyla da açıkça ifade edildiği gibi: “Think twice – think Dual“ bu çığır açan çift kullanımlı denetim sistemi özellikle üretim alanında faaliyet gösteren şirketlere esnek ambalajlar açısından hitap ediyor. Bu yenilikçi çözüm ile kombine denetim sistemlerinde yepyeni bir yaklaşım elde ediliyor. DualSTAR, ISRA denetim sistemleri SMASH ve PrintSTAR’ın işlevlerini birleştirerek baskısız folyolar, laminatlar, kaplamalar ve baskılı hat ürünlerinde %100 kalite kontrolü elde ediyor. Yüzey denetim sistemlerinde öncü üretici olan ISRA VISION tarafından geliştirilen kombine çözüm tüm değer zinciri boyunca proses optimizasyonu sağlıyor. Böylece hem baskılı hem de baskısız alt malzemenin örneğin geri sarma, kesme ve laminasyonu esnasında denetim işleminin ileride aynı denetim sistemi tarafından gerçekleştirilmesi mümkün hale geliyor.

FANUC robotları gücünü kısa onarım süresiyle koruyor

- JACOM_CONTENT_CREATED_DATE_ON

- JACOM_CONTENT_WRITTEN_BY

Dünya piyasalarında nümerik kontrol sistemlerinin önde gelen markalarından FANUC, yüksek kalite ve işlevselliğe sahip robotlarıyla fabrika otomasyonunda geleceğe dokunan çözümler üretirken, müşterileriyle de güvenilir ilişkiler kuruyor. Yüksek kalitedeki ürün gamıyla uzun yıllar yüksek performansı garanti eden markanın müşterilerine sunduğu Zero Down Time uygulaması, robotların bakıma ihtiyaç olduğunu iki hafta önce haber veriyor. Bunun yanı sıra üretilen tüm ürünlerde yüzde 99,97 oranda ve 700 bini aşkın yedek bileşenin yer alması, hizmet aksamasını sıfıra indiriyor.

Dünya piyasalarında nümerik kontrol sistemlerinin önde gelen markalarından FANUC, yüksek kalite ve işlevselliğe sahip robotlarıyla fabrika otomasyonunda geleceğe dokunan çözümler üretirken, müşterileriyle de güvenilir ilişkiler kuruyor. Yüksek kalitedeki ürün gamıyla uzun yıllar yüksek performansı garanti eden markanın müşterilerine sunduğu Zero Down Time uygulaması, robotların bakıma ihtiyaç olduğunu iki hafta önce haber veriyor. Bunun yanı sıra üretilen tüm ürünlerde yüzde 99,97 oranda ve 700 bini aşkın yedek bileşenin yer alması, hizmet aksamasını sıfıra indiriyor.

Daha az parçayla daha uzun süre kullanım

Çoğu zaman yıllarca süren bakım bedellerinin robotun kendi satın alma fiyatını geçtiğini belirten FANUC Europe Başkanı ve CEO'su Shinichi Tanzawa, “Müşterilerimize doğru karar vermeleri için işlevsellik, fiyat ve kalite olmak üzere üç hayati unsur sunuyoruz. FANUC’ta, daima kalitenin işlevsellik ve fiyat kadar önemli olduğunu vurguluyoruz. Bu sayede de robotlarımız en rekabetçi ürünlerden iki kat daha uzun bir kullanım ömrüne sahip oluyor. Ayrıca tüm geliştirme faaliyetlerimizde maliyet azaltma, daha yüksek güvenilirlik ve daha az parça noktasına odaklanıyoruz. Daima daha az parça kullanarak ürünlerimizi basitleştirmeye çalışıyoruz. Bu da maliyetleri azaltıp güvenilirliği artırmamıza yardım ediyor. Daha az parça daha az başarısızlıktır” dedi.

Yüksek düzeyde özelleştirilebilir endüstriyel monitörler

- JACOM_CONTENT_CREATED_DATE_ON

- JACOM_CONTENT_WRITTEN_BY

Rockwell Automation, Inc. (NYSE: ROK), makine üreticilerinin makinelerini farklılaştırmalarına ve çok çeşitli uygulama ihtiyaçlarını karşılamalarına yardımcı olabilecek yeni bir endüstriyel monitör serisinin kullanıma sunulacağını duyurdu.

Rockwell Automation, Inc. (NYSE: ROK), makine üreticilerinin makinelerini farklılaştırmalarına ve çok çeşitli uygulama ihtiyaçlarını karşılamalarına yardımcı olabilecek yeni bir endüstriyel monitör serisinin kullanıma sunulacağını duyurdu.

Yeni Allen‑Bradley® ASEM 6300M endüstriyel monitörlerin, önceden VersaView® 6300 olarak bilinen ürün ailesinin bir parçası olarak birçok tasarım seçeneği sunduğu belirtiliyor. Makine üreticilerine maliyet, performans, görünüm ve his gibi etkenlere bağlı olarak monitörleri özelleştirme konusunda önemli bir özgürlük sağlayacak önemli tasarım seçeneklerinden bazıları şu şekilde sıralanıyor:

• IP66K ve IP69K dereceli seçenekler dahil olmak üzere paslanmaz çelik modeller, arıtma gerekliliklerine tabi olan kullanıcıların ihtiyaçlarını karşılayabiliyor.

Yeni termoforming teknolojisiyle ambalaj ve bakımda uygun maliyetli çözümler

- JACOM_CONTENT_CREATED_DATE_ON

- JACOM_CONTENT_WRITTEN_BY

R3, kırışık oluşumu olmayan mono malzemelerden yapılmış geri dönüştürülebilir ambalaj filmleri kullanıyor ve modüler yapısıyla her üretim ortamına uyuyor.

R3, kırışık oluşumu olmayan mono malzemelerden yapılmış geri dönüştürülebilir ambalaj filmleri kullanıyor ve modüler yapısıyla her üretim ortamına uyuyor.

İndirim mağazalarının raflarına kısaca bir göz atmak; peynir, sosis, bitki proteinlerinden gıda ürünleri ve diğer birçok ürünün yanı sıra mini porsiyon ve tek porsiyonluk paketler konusunda gıda ambalaj çeşitlerinin ve ambalaj malzemelerinin her yıl daha da çeşitlendiğini görmek için yeterlidir. MULTIVAC firması da gıda üreticilerinin bu gelişmeye ayak uydurabilmesi için R3 makinesini geliştirdiğini duyurdu.

Yeni termoform paketleme makinesi, geri dönüştürülebilir ve çevre dostu mono filmler gibi en yeni ambalaj malzemelerini kararlılıkla ve güvenirlilikle çalıştırılması ile birlikte aynı zamanda gelişmiş modüler yapısı sayesinde çok çeşitli müşteri gereksinimlerine kolayca uyarlanabilme avantajları sunuyor. Ürün müdürü Michael Landerer bu gelişmeyi “Aslında tüm etkinlikler için terzi işi bir takım elbise. Amacımız sadece küçük ve orta ölçekli şirketlere değil, aynı zamanda dar bütçeli daha büyük şirketlere de “en uygun” makine konfigürasyonları sunmaktır. Müşterinin üretim ortamına mükemmel şekilde uyan ve ne aşırı ne de eksik boyutlandırılmış uygun maliyetli çözümler. Aynı zamanda mümkün olan en düşük bakım maliyetlerine neden olan çözümler” ifadeleri ile açıklıyor.

Rafya ve Woven Geri Dönüşümü

- JACOM_CONTENT_CREATED_DATE_ON

- JACOM_CONTENT_WRITTEN_BY

Geri dönüşüm sektöründeki son gelişmeleri takiben, fabrika içi geri dönüşüm ya da hurda plastikten granül üretimi, Türkiye’deki plastik ürün üreticileri arasında yükselen trendlerden biri haline geldi. Birçok üretici, üretim firesi plastik atıklarını doğrudan üretime geri döndürmek için geri dönüşüm makinesi edinmeye başladı.

Geri dönüşüm sektöründeki son gelişmeleri takiben, fabrika içi geri dönüşüm ya da hurda plastikten granül üretimi, Türkiye’deki plastik ürün üreticileri arasında yükselen trendlerden biri haline geldi. Birçok üretici, üretim firesi plastik atıklarını doğrudan üretime geri döndürmek için geri dönüşüm makinesi edinmeye başladı.

POLYSTAR Repro-One shredder entegreli geri dönüşüm makinemizi tercih eden birçok rafya ve waven üreticisi müşterimiz bulunmaktadır. Shredder, ekstruder ve granül kesim süreçlerini tek bir makinede toplayan makinemiz harici bir kırıcı kullanım ihtiyacını ortadan kaldırdığı gibi, fabrikada daha az yer kaplar.

Shredder + Ekstruder + Granül Kesim geri dönüşüm makinesi neden her türlü dokuma kumaş ve rafya üretim firesi için idealdir?

Bant ekstrüzyon hatlarında daha yüksek miktarda geri dönüştürülmüş plastik granül kullanımı, dokuma/woven torba üreticileri için yüksek avantaj ve rekabet gücü sağlar.

Shrink ambalaj makinelerinde ihtiyaca uygun çözümler

- JACOM_CONTENT_CREATED_DATE_ON

- JACOM_CONTENT_WRITTEN_BY

Shrink ambalaj makineleri alanında 1990’lı yıllarda üretime başlayan PAN Makine, 30 yılı aşkın tecrübe ve birikimiyle faaliyetlerine başarılı bir şekilde devam ediyor. Şirket, değişen müşteri isteklerine en hızlı cevabı shrink makinelerinde yaptığı sıcak çene uygulamaları ve otomatik besleme sistemleri ile veriyor.

Shrink ambalaj makineleri alanında 1990’lı yıllarda üretime başlayan PAN Makine, 30 yılı aşkın tecrübe ve birikimiyle faaliyetlerine başarılı bir şekilde devam ediyor. Şirket, değişen müşteri isteklerine en hızlı cevabı shrink makinelerinde yaptığı sıcak çene uygulamaları ve otomatik besleme sistemleri ile veriyor.

Uzun yılların emeği karşısında yurtiçinde geniş kapsamda müşteri portföyüne sahip olan PAN Makine, ambalaj sektörüne değişik özelliklere sahip otomatik ve yarım otomatik shrink makinesi seçenekleri sunuyor. 90’lı yıllarda Mehmet Karaca öncülüğünde özellikle Libya, Romanya, Bulgaristan ve Rusya’ya ihracat ivmesi yakalayan şirket, bu yükselişi düşürmeden aynı zamanda yurtdışına bayilikler de veriyor. Şirketin Doğu Blok ülkelerinde neredeyse her ülkede bayiliği bulunuyor.

TOMRA, 50. yılını atıksız dünya misyonunu duyurarak kutluyor

- JACOM_CONTENT_CREATED_DATE_ON

- JACOM_CONTENT_WRITTEN_BY

TOMRA, 1 Nisan 1972'de Petter ve Tore Planke kardeşler tarafından Norveç'te kuruldu. Yerel bir marketin manuel olarak kullanılmış boş şişeleri toplama sorunu yaşadığını gören kardeşler, ailelerinin garajında ilk tam otomatik depozito iade makinesini (RVM) geliştirdi. Bu buluş, perakendeciler tarafından hızla benimsendi ve depozitolu içecek ambalajlarının iadesi ve geri dönüşümünün verimli bir şekilde sağlanması için bir endüstrinin doğuşuna neden oldu.

TOMRA, 1 Nisan 1972'de Petter ve Tore Planke kardeşler tarafından Norveç'te kuruldu. Yerel bir marketin manuel olarak kullanılmış boş şişeleri toplama sorunu yaşadığını gören kardeşler, ailelerinin garajında ilk tam otomatik depozito iade makinesini (RVM) geliştirdi. Bu buluş, perakendeciler tarafından hızla benimsendi ve depozitolu içecek ambalajlarının iadesi ve geri dönüşümünün verimli bir şekilde sağlanması için bir endüstrinin doğuşuna neden oldu.

TOMRA'nın teknolojisi, yıllar içinde, gıda, geri dönüşüm ve madencilik sektörleri için sensör tabanlı gelişmiş ayıklama sistemlerini tasarlayacak ve üretecek şekilde genişledi. Bu yenilikçi çözümler, daha sürdürülebilir bir gelecek için kaynak geri kazanımını optimize ediyor ve israfı en aza indirerek işletmelere, hükümetlere, tüketicilere ve çevreye fayda sağlıyor.

Şirket, 50. yılını kutlarken grubun Toplama, Gıda, Geri Dönüşüm ve Madencilik olmak üzere dört ayrı üyesi, geleceğe yönelik ortak misyonlarını; “Atıksız bir dünya için gezegenin kaynaklarını doğru kullanma ve yeniden değerlendirme şeklimizi dönüştüreceğiz” diyerek duyurdu.

Yeni serbest düşüş metal ayırıcı: Sesotec, RAPID PRO-SENSE 6

- JACOM_CONTENT_CREATED_DATE_ON

- JACOM_CONTENT_WRITTEN_BY

Daha az personel gideri ile artan çalışma süresi sayesinde daha fazla katma değer

Daha az personel gideri ile artan çalışma süresi sayesinde daha fazla katma değer

Sesotec'in RAPID PRO-SENSE 6 serbest düşüşlü metal ayırıcı serisi, plastik endüstrisinde, özellikle granül ve kompound üreticileri için metallerin güvenilir bir şekilde algılanmasını ve üretim prosesinden ayrılmasını garanti ediyor. Yeni metal ayırıcı, kalite güvencesi ve aşındırıcı malzeme içeren uygulamalar için de uygun performans gösteriyor. Yüksek bir algılama doğruluğuna sahip olan model, metal parçacıkların neden olduğu şikâyetlere karşı koruma sağlayabilmesi ile birlikte kayıt defteri işlevi de tam izlenebilirlik sağlıyor. Böylece sabit yüksek ürün kalitesi garanti ediliyor.

Plastik uygulamalar için Sesotec metal ayırıcılar her gün gelen ürün kontrolü, üretim kontrolü ve giden ürün kontrolü gibi birçok iş bölümünde performansını kanıtlıyor. RAPID PRO SENSE 6, müşteri gereksinimlerine göre özel olarak uyarlanabilen 50 ila 250 milimetre arasında değişen bir açıklık boyutu ile karakterize ediliyor ve örneğin, gevşeyebilecek ürünle temas eden herhangi bir conta içermediği için aşınmaya dayanıklı tasarımıyla öne çıkıyor.

RAPID PRO-SENSE 6, kompleks kurulum durumlarında da aletsiz temizlemeye izin verdiği için daha yüksek proses güvenilirliğine de katkıda bulunuyor. Bu nedenle metal ayırıcı, sık renk değişimine ve/veya kısa temizleme aralıklarına ihtiyaç duyan bileşik üreticileri için ideal kullanım imkanı sunuyor. İç kısmın su ile temizlenmesini sağlayan opsiyonel yıkama nozulları metal ayırıcının bir diğer öne çıkan özelliği arasında yer alıyor. Kısa temizlik süreleri çalışma süresini ve hat kullanılabilirliğini artırır, personel giderlerini azaltır. Bütün bu özellikleri ile RAPID PRO SENSE 6, firmaların üretim hatlarını daha verimli hale getirmelerine yardımcı oluyor.

Ömer Ozan Uras

Satış & Proje Mühendisi

Somplast Plastik

Termoform Makinelerinde Kalite ve Güvenirlik

- JACOM_CONTENT_CREATED_DATE_ON

- JACOM_CONTENT_WRITTEN_BY

Termoform sektörüne 2006 yılında makine üreticisi olarak başlayan İnpak Makine, 40 yıllık mühendislik deneyimiyle müşterilerine yenilikçi çözümler sunmaya devam ediyor. Tam otomatik termoform makineleriyle yatırım geri dönüş süresi ve verimlilik açısından dünyada ön plana çıkarak yüksek marka bilinirliği kazanan firma, mühendislik projelerinin ortalama %80’ini ihraç ediyor.

Termoform sektörüne 2006 yılında makine üreticisi olarak başlayan İnpak Makine, 40 yıllık mühendislik deneyimiyle müşterilerine yenilikçi çözümler sunmaya devam ediyor. Tam otomatik termoform makineleriyle yatırım geri dönüş süresi ve verimlilik açısından dünyada ön plana çıkarak yüksek marka bilinirliği kazanan firma, mühendislik projelerinin ortalama %80’ini ihraç ediyor.

Termoform makinelerinde kullandıkları tüm ekipmanların kendi alanlarının en iyileri olmalarına özellikle dikkat ettiklerini ve sürekli gelişen yazılımı ile de müşterilerine kullanımı kolay bir kullanıcı ara yüzü sunduklarını belirten İnpak Pazarlama ve İş Geliştirme Müdürü Mustafa Eren firmalarının başarısını: “Son teknoloji imalat yöntemlerimiz, deneyimli mühendislik ve operasyon altyapımızla desteklenen çözümlerimiz, sektöründeki en performanslı ve verimli makinelerimiz ile müşterilerimize değer katıyoruz” ifadeleri ile açıklıyor.

Yeni nesil termoform makinelerinin özellikleri ile ilgili değerlendirmelerde bulunan Mustafa Eren şöyle devam etti: “Plastik ambalaj ürünlerinin yüksek kaliteli üretimleri için 24/7 aktif çalışan makinelerimizle müşterilerimize destek oluyoruz. Uzun ömürlü makinelerimizle ürün başına en düşük üretim maliyeti imkanı sağlıyoruz. Bunun yanı sıra kalite ve performans standartlarını koruyarak gerçek verimlilik (OEE) ile müşterilerimizi bir adım öne taşıyoruz. Müşteri deneyimine odaklanan şirketimiz, günün gereksinimlerini ve müşteri ihtiyaçlarını yakından takip etmekte, ürün ve hizmetlerini güncel tutmaktadır. Yenilikçi bakış açısı ile sürekli gelişimi benimseyen şirketimiz tüm makine modellerinde yeni nesile geçiş yapmıştır. Yeni nesil makinelerimizde;

FANUC’ta hedef, cobot piyasasında Avrupa liderliği

- JACOM_CONTENT_CREATED_DATE_ON

- JACOM_CONTENT_WRITTEN_BY

Donanım ve yazılım için her bir önemli bileşeni kendi bünyesinde geliştiren ve üreten şirket olarak fabrika otomasyonuna güç katan FANUC, CRX serisi iş birlikçi robotlarına eklediği üç yeni modelle üretim veriminde farklılık yaratıyor. En güncel teknolojik gelişmelere öncülük ederek cobotların stratejik önemini artırdıklarını belirten FANUC Europe Başkanı ve CEO’su Shinichi Tanzawa, Avrupa cobot piyasasının açık ara lideri olmak için Ar-Ge çalışmalarına devam edeceklerini söyledi.

Donanım ve yazılım için her bir önemli bileşeni kendi bünyesinde geliştiren ve üreten şirket olarak fabrika otomasyonuna güç katan FANUC, CRX serisi iş birlikçi robotlarına eklediği üç yeni modelle üretim veriminde farklılık yaratıyor. En güncel teknolojik gelişmelere öncülük ederek cobotların stratejik önemini artırdıklarını belirten FANUC Europe Başkanı ve CEO’su Shinichi Tanzawa, Avrupa cobot piyasasının açık ara lideri olmak için Ar-Ge çalışmalarına devam edeceklerini söyledi.

Bilgisayarlı sayısal kontrol ekipmanı geliştirmedeki tecrübesiyle robotikleşmenin öncüsü olan FANUC, CRX serisine eklediği en son model yeni CRX-5iA, CRX-20iA/L ve CRX-25iA iş birlikçi robotlarıyla küçük ve büyük ölçekli tüm işletmelere değer katmaya devam ediyor. Sektöründe bulunan en kapsamlı ve kullanımı en kolay kolaboratif robot serisi arasında bulunan yeni modellerle üretim verimine katkı sağladıklarını açıklayan FANUC Europe Başkanı ve CEO'su Shinichi Tanzawa, “Her geçen gün önemi daha çok artan cobotlarımızla yeni yazılım çözümleri sunuyoruz. En önemli hedefimiz, Avrupa cobot piyasasının açık ara lideri olmak” açıklamasında bulundu.

Mısır merkezli şirket, yılda 35 bin ton gıda sınıfı rPET üretecek

- JACOM_CONTENT_CREATED_DATE_ON

- JACOM_CONTENT_WRITTEN_BY

MENA bölgesindeki rPET üreticisi, yeni geri dönüşüm tesisi için TOMRA’nın şişeden şişeye ayıklama çözümlerini tercih etti

MENA bölgesindeki rPET üreticisi, yeni geri dönüşüm tesisi için TOMRA’nın şişeden şişeye ayıklama çözümlerini tercih etti

BariQ for Techno and Advanced Industries, Mısır'ın Giza bölgesinde TOMRA Geri Dönüşüm'ün en yeni plastik ayıklama sistemlerine sahip yeni bir PET şişeden şişeye geri dönüşüm tesisinin inşası için imza töreni gerçekleştirdi.

Mısır merkezli şirket, MENA bölgesinde rPET üreticisi olarak ön plana çıkıyor. Afrika ve Avrupa'da artan rPET talebini karşılamak üzere dünyanın önde gelen geri dönüşüm şirketlerinden biri ve MEA bölgesinin lideri olma hedefini sürdüren BariQ, son teknolojideki alt yapıya sahip bir plastik geri dönüşüm tesisine yatırım yapıyor. Şirketin endüstri deneyimi ve etkili iş ortaklarından oluşan ağı, gıda sınıfı rPET üretme kapasitesiyle birleştiğinde, MEA bölgesindeki geri dönüşüm faaliyetlerini bir sonraki seviyeye taşımak için gerekli olan temeli sağlayacağı belirtiliyor.

Yüksek performanslı, kullanıcı dostu paketleme makineleri

- JACOM_CONTENT_CREATED_DATE_ON

- JACOM_CONTENT_WRITTEN_BY

MS Makina dikey paketleme makinaları, çok kefeli ve lineer teraziler, volümetrik ve vidalı dolum üniteleri, dikey ve Z tipi elevatörler, çeşitli konveyörler ve özel projeler üretiyor. Sakarya’da hizmet veren şirket, paketlenecek ürünlere özel makineleri ile seri üretimi ve paketleme hızını maksimum hızlara ulaştırıyor.

MS Makina dikey paketleme makinaları, çok kefeli ve lineer teraziler, volümetrik ve vidalı dolum üniteleri, dikey ve Z tipi elevatörler, çeşitli konveyörler ve özel projeler üretiyor. Sakarya’da hizmet veren şirket, paketlenecek ürünlere özel makineleri ile seri üretimi ve paketleme hızını maksimum hızlara ulaştırıyor.

Şirket, paketleme teknolojileri konusunda müşterileriyle birlikte yakın iletişim içinde kalarak ve müşterilerinden aldığı verileri göz önünde bulundurarak yürüttüğü Ar-Ge çalışmalarıyla mevcut ürünlerini yenileyerek, yüksek kaliteli makinelerini daha uygun fiyatla müşterilerine sunuyor.

MS Makine ayrıca, geniş ürün çeşitliliği, özel taleplere cevap verebilme, müşteriye özel çözümler sunabilme, esnek teslimat süreleri ve zamanında teslim gibi daha birçok hizmetini uluslararası kalite standartlarında veriyor.

Yüksek eğitimli ve tecrübeli personeli ile birlikte, hem yurt içi piyasada hem de yurt dışı pazarlarda her zaman satış sonrası servis hizmetleriyle de müşterilerinin yanında olan şirket, teknolojik olarak gelişmiş verimli paketleme makineleri ve ambalaj hatları devreye alma çözümleriyle faaliyetlerini başarılı bir şekilde sürdürüyor.

Şangay’daki Chinaplas’ta tıp plastiği çözümleri

- JACOM_CONTENT_CREATED_DATE_ON

- JACOM_CONTENT_WRITTEN_BY

Alman plastik enjeksiyon makinesi üreticisi BOY için 25-28 Nisan 2022 tarihleri arasında Şanghay’da düzenlenecek 2022 ticaret fuarı Chinaplas beklentilerle dolu olacak.

Alman plastik enjeksiyon makinesi üreticisi BOY için 25-28 Nisan 2022 tarihleri arasında Şanghay’da düzenlenecek 2022 ticaret fuarı Chinaplas beklentilerle dolu olacak.

BOY 25 adındaki makineler tıbbi plastik üretimi konusunda çeşitli sunumlara sahip olacak. Fuarda çalışacak bir BOY 25 E'de, tıbbi bir solunum maskesi için filtre elemanlarının iki yanal çerçeve parçası önceden prefabrik olarak imal ediliyor. Sonraki bir çalışma adımında, önceden kalıplanmış çerçeve parçasına bir elastomer sızdırmazlık dudağı takılıyor. Polikarbonat (Makrolon 2207) enjeksiyonuyla elde edilen çerçeve parçaları bir tutucu ile 2 gözlü kalıptan çıkarılıyor. Daha sonra yolluk ayrılarak parçalar bir taşıma bandına yerleştiriliyor. Pnömatik olarak çalıştırılan taşıma ünitesi ve taşıma bandı, BOY 25 E'nin güvenlik kapısının altına yerden tasarruf sağlayacak şekilde yerleştirilmiş. 250 kN kapama kuvveti ve sadece 1,8 m² kaplama alanıyla uzun süredir devam eden başarı modeli, kolay erişilebilirlik ve bireysel otomasyon ekipmanı için desteklenmiş iki plakalı bir kapama ünitesine sahip.

Yedi farklı vida çapıyla BOY 25 E, 76,5 cm³'e kadar plastikleştirme hacimleri sunuyor. Enerji tasarruflu servo motorlu pompa tahriki, çok düzgün çalışmada dinamik bir çalışma sağlıyor.

Woojin Plaimm, online fuar salonlarını sergilemeye devam ediyor

- JACOM_CONTENT_CREATED_DATE_ON

- JACOM_CONTENT_WRITTEN_BY

İlk online fuar salonunu Aralık 2020'de açan şirketin beşinci fuar salonu aktif olarak yayında.

İlk online fuar salonunu Aralık 2020'de açan şirketin beşinci fuar salonu aktif olarak yayında.

Kore'deki en büyük üretim alanına ve son derece gelişmiş üretim sistemlerine sahip olan Woojin Plaimm, her yıl “Fırsat Yeri” adlı şirket içi etkinlikler düzenliyor. 2020 kurum içi etkinliği, Covid-19 nedeniyle askıya alındı ve yerini iki ayda bir açılan online fuar salonları aldı.

Şirketin geçen Haziran ayında açılan dördüncü fuar salonunda sergilenen “Online VR Sanal Fabrika Turu” öne çıkan olaylarından biri oldu. Bu son teknoloji tur, ziyaretçilerin fabrikanın her köşesini görmelerini sağlıyor.

Ziyaretçiler herhangi bir kayıt işlemi olmaksızın online fuar salonlarına erişebiliyorlar. Yol görünümü formatına dayalı olarak, sadece bir tıklama ile sunumdan sunuma geçebiliyor ve Woojin Plaimm uzmanlarının her bir makine serisine göre enjeksiyon kalıplama makinelerinin çalışma prensiplerini tanıttığını izleyebiliyorlar.

Shibaura EC-SXIII Serisi ile plastik parça üretiminde yüksek tekrarlanabilirlik

- JACOM_CONTENT_CREATED_DATE_ON

- JACOM_CONTENT_WRITTEN_BY

Günümüzün rekabetçi pazarında, tekrarlanabilirlik parça üretiminin anahtarıdır, verimlilik ve genel kârlılık üzerinde çok önemli bir etkiye sahiptir. Her bir baskıda kararlı üretim yapabilmek, daha düşük işletme maliyeti ve tutarlılık anlamına gelir.

Günümüzün rekabetçi pazarında, tekrarlanabilirlik parça üretiminin anahtarıdır, verimlilik ve genel kârlılık üzerinde çok önemli bir etkiye sahiptir. Her bir baskıda kararlı üretim yapabilmek, daha düşük işletme maliyeti ve tutarlılık anlamına gelir.

Yüksek tekrarlanabilirlik, gelişmiş kontrollerle donatılmış oldukça kaliteli bir makine gerektirir. Tam elektrikli Shibaura EC-SXIII serisi, modern makine kontrolleriyle benzersiz tekrarlanabilirlik sunar. SXIII serisi, bir hidrolik sistem tarafından yönetilmek yerine, yüksek hızlı, yüksek verimli servo motorlara sahip dijital kontroller kullanır. Her bir hareket, enjeksiyon, mal alma, mengene açma-kapama ve itici bağımsız birer motor tarafından kontrol edilir, bu da daha tekrarlanabilir, daha hızlı bir çevrim anlamına gelir.

Teknoloji

Teknoloji