Plastik enjeksiyon kalıplarında basınç ve sıcaklık parametrelerinin ürün kalitesi üzerindeki etkileri

ÖZET

ÖZET

Plastik parçalar, artık hayatımızın birçok alanında sağladığı avantajlar bakımından yaygın bir şekilde tercih edilmektedir. Fakat plastik parçaların üretiminde boyutsal kararlılık, estetiklik ve kalite yönlerinden kararlı bir üretim herzaman mümkün olmayabilir. Kalıp ve makinedeki aşınma, ölçme cihazlarındaki hassasiyet ve kalibrasyon yetersizliği, hava şartları, hammaddedeki farklılıklar ve makine elektrik hattındaki dalgalanmalar vb. durumlar parça kalitesi üzerinde etkilidir. Bu gibi durumların iyileştirilmesi tamamen kontrol altına alınarak mümkün olabilir.

Bu çalışma üç aşamada gerçekleştirilmiştir. İlk aşamada ortogonal L27 (313) deneysel tasarıma göre planlanmış 27 adet Moldflow plastik akış analizi yapılmıştır. Analiz programıyla yapılan çalışmalar ile görsel olarak optimum birleşim çizgisi durumunun parametreleri optimize edilmiştir. İkinci aşamada Minitab R14 deney tasarımı programıyla optimize edilen faktörlerin probleme yönelik etkisi grafiksel olarak incelenerek doğrulanması yapılmıştır. Ayrıca bu çalışmanın paralelinde, ürün üzerindeki değişimlerde gözlemlenmiştir. Üçüncü ve son aşamada enjeksiyon denemeleri yapılmıştır. Bu denemelerde enjeksiyon kalıbına endirek basınç sensörleri yerleştirilerek, parametre kontrolü sağlanmış ve en uygun durum optimize edilmiştir.

Anahtar Kelimeler: Plastik Enjeksiyon, Moldflow, Kalıp, Sıcaklık, Basınç, Enjeksiyon Zamanı, MSD, Taguchi, Birleşim Çizgisi

1. GİRİŞ

Bilindiği gibi insanoğlu yaradılışından bu yana sürekli olarak gelişen arayışlarına paralel bir şekilde ihtiyaç duyduğu gereçlerin üretimi için yeni malzemeler geliştirmiştir. Günümüzde plastik, insan hayal gücünün gerçeğe uzanan bir yansıması olarak biçimlenmekte ve her geçen gün yaşamımızda yeni boyutlar kazanmaktadır. Otomotiv, uçak sanayi, uzay araçları, tıp ve giderek insan vücudu gibi duyarlı her sektörde plastik kullanılmaktadır. Plastiğin bu hızlı gelişiminin nedeni, ABS, PC, PMMA, PP, PVC, PE gibi ana maddelerin içine katılan özel katkılarla, kullanılacağı yere göre istenilen biçim verilerek üretilebilmesi, kolay şekil alması, her çeşit izolasyon gücünün yüksekliği, temizliğinin kolaylığı, defalarca kullanılabilmesi ve uzun ömürlü olmasından kaynaklanmaktadır. Bu özellikleriyle plastik, ekonomiye artı değer kazandırarak, kullanıcıların sorunlarını rahatlıkla çözümleyebilmektedir [1].

Plastik endüstrisindeki bu hızlı gelişmeler plastik işleme teknolojilerini de kapsamaktadır. Özellikle pek de yeni olmayan termoplastik enjeksiyon teknolojisinde büyük bir ilerleme sağlanmış ve en çok kullanılan işleme teknolojisi haline gelmiştir[2]. Termoplastik kalıplama yönteminin temel amacı, kalıplanacak plastik malzemeyi homojen olarak kalıplama sıcaklığına kadar ısıtmak ve enjeksiyon makinesindeki piston yardımı ile eriyik malzemeyi kalıbın meme ve yolluk sisteminden geçirerek ısıtılmış kalıp boşluğuna basınçla enjekte etmektir. Bu proses tekniğinde ürün kısaca 8 farklı aşamadan geçerek imal edilmektedir. Bunlar kısaca belirtirsek;

|

1.Plastikleştirme, |

5.Tutma, |

|

2.Kalıbın Kapatılması, |

6.Soğutma, |

|

3.Kalıbın Doldurulması, |

7.Kalıbın Açılması, |

|

4.Ütüleme, |

8.Kalıptan Çıkarma |

Parçaların plastik olarak imal edilmesi diğer malzemelere göre daha ucuz, daha hızlı ve daha kolay olmasına rağmen, parça kalitesi mühendislik yönünden kararsız davranışlar gösterebilmektedir. Yani enjeksiyon makinesi, kalıp ve plastik hammadde işleme operasyonları arasında her zaman uyumlu bir ilişki sağlanamaz. Böyle bir durumda çeşitli kalite problemleri ile karşılaşılabilir. Bu tip problemlerde kalıpsal ve hammadde yönünden herhangi bir uyum sıkıntısı yok ise, bu problem tamamen makine enjeksiyon proses şartlarına bağlıdır. Bu üretim parametrelerinin en uygun hale getirilebilmesi için ilk olarak hangi değişkenin, parça kalitesini ne yönden etkileyeceğini araştırmak gerekmektedir. Belirlenen etkileşim derecelerine göre bu parametrelerin optimum değerlere yakınlaşmasını sağlamak, parça kalitesini etkileyen en önemli faktördür.

Ürünlerin enjeksiyon sürecinde plastifikasyon oluşumu esnasında kalıp gözündeki iç basınç ve sıcaklık parametreleri parça kalitesi açısından önemli bir konudur. Bu parametreler hedeflenen değerde olmalıdır. Aksi taktirde hedefin dışında olması demek bazı enjeksiyon problemlerine (Eksik enjeksiyon, çapak, vb.) yol açması anlamına gelir.

Aşağıdaki grafikte bir enjeksiyon çevriminde kalıp gözündeki durum görülmektedir.

Şekil 1. Tipik göz basıncı izlemesi

Bu çalışmanın amacı, 3. Stop Gövde parçasının plastik enjeksiyonda basılması sonucunda oluşan birleşim çizgisine etki eden en uygun enjeksiyon işlem parametrelerinin Taguchi yöntemiyle belirlenmesidir. Bu amaç için ortogonal L27 (313) deneysel tasarıma göre planlanmış 27 adet Moldflow plastik akış analizi yapılmıştır. Daha sonra, elde edilen sonuçlar S/N oranı ve ANOVA ile değerlendirilerek en iyi kalitede birleşim izi veren en uygun enjeksiyon işlem parametrelerinin aralıkları saptanmıştır. Sonuç olarak, Taguchi yönteminin güvenirliğini ve efektifliğini kontrol etmek için hem Moldflow programında hem de gerçek ortamda bir son doğrulama testi yapılmıştır.

2. DENEYSEL ÇALIŞMANIN YAPISI

Bu çalışmanın ana iskeleti 4 metod üzerine kurulmuştur (Bknz. Şekil-2).

Şekil 2. Ürün geliştirme ortamındaki metodlar

İskeleti oluşturan etkenleri bazı maddelerle açıklayacak olursak;

1. Çok amaçlı bir CAD sistemi kullanarak parça ve kalıbın modellenmesi,

2. Sayısal analizlerin gerçekleştirmek için 3D CAD modelin FE mesh örgü yapısına dönüştürülmesi,

3. Deneysel tasarım yaklaşımları kullanılarak işlenebilir ve kalıplanabilir parçanın ana parametrelerinin belirlenmesi,

4. İyi planlanmış bir deney planı ile gerçek üretim sonuçlarının karşılaştırılması ve sonuçların öngörü olarak açıklanmasıdır.

Özellikle dikkat edilmesi gereken konular ise en iyi kalitede üretim için gereken şartların araştırılması ve plastik akış bilgileri ile ilgili kritik noktaların önceden belirlenmesidir. Sayısal simülasyon ve yapılan deneylerde, optimum proses şartlarını belirlemek ve değerlendirmek için bir metodoloji üzerinden gidilmiştir. Bu metodolojinin farklı basamaklarına ve basamaklar arasındaki veri akışlarına aşağıdaki bölümlerde daha detaylı değinilmiştir.

2.1 Çalışmanın Metodolojisi

CAD ile FE simülasyon sistemleri arasındaki ilişkinin şematik gösterimi aşağıdaki gibidir. (Bknz. Şekil-3)

Şekil 3. CAD ve FEM sistemlerinin basamakları arasındaki ilişki grafiği

2.2. FE Optimizasyonu ve Deney Çalışması

Enjeksiyon kalıplama da üretim parametrelerini en uygun duruma getirmek büyük çaba gerektirir. Çünkü geometrik parçanın boyutları, malzeme özellikleri ve makine karakteristiği gibi faktörler arasındaki etkileşimler bu parametrelerin en uygun hale gelmesini güçleştirir. Bir diğer olası yaklaşımda, deneysel veriler ve FE simülasyonu kapsamında her seferinde tek parametre değiştirerek diğer parametreler sabit tutulur. Sonuç olarak sayısal sonuçlar her zaman deneyseller ile karşılaştırılır ve güvenli bir FE modülü elde edilir. Bu deneme ve yanılma metodolojisini sınırlandıran, yani zayıf bir parametre elde etme durumu, üretim şartlarının geniş bir aralığında analiz edilmiş ve üretilmiş olan durumların miktarı ile ilişkilidir. Bu çalışmada farklı bir metodoloji üzerinden (Bknz. Şekil-4) gidilerek kalıp tasarımı ve parçanın iyileştirilmesini sağlamak amacı ile çalışmada FE analizini desteklemek için istatiksel yaklaşımlar kullanıldı.

Şekil 4. FE analizleri ve DOE sistemlerinin basamakları arasındaki veri alış-verişi grafiği

İstatiksel yaklaşım temelde iki deneysel tasarım tekniğine dayanır. Bunlar;

1. Taguchi parametrik tasarım(TPD)

2. Yanıt yüzeyi(RS)

2.3. Taguchi Parametrik Tasarım (TPD)

Güvenilir bir FE modelinin yaratılması, küçük bir veri kümesinin deneysel doğrulanması ile olur. Sayısal simülasyonlar ve deneysel verilere ait her iki durumunda planlanması ve analizleri, TPD yaklaşımı kullanılarak düzenlendi. Bu yaklaşımın birinci amacı, hedefe ulaşmada ayarlanan parametreleri en aza indirgemek için öncelikle etkin faktörlerin belirlenmesidir. Bu şekilde diğer faktör değerlerinin kontrolü ve etki faktörünün seviyesinin ayarlanması ile değerlerin düşürülmesi[4].

2.4. Tepki Yüzeyi (RS)

Bu yaklaşım bir veya daha fazla değişken arasındaki ilişkilerin değerlendirilmesi ve unsurların veya deneysel değişkenlerin miktarının bulunmasına izin verir[4].

Taguchi analiz çalışmaları başlangıcında parça üretimini etkileyen en etkili ve en az 5 ana faktör seçilerek yeni bir süreç alanı değişkeni tanımlanmış ve seçilen herbir faktör, üçüncü seviyesinde ayrıntılı bir tasarım planı elde etmek için çalışma özelleştirilmiştir (Düşük - Orta - En yüksek).

3. ÇALIŞMANIN ANA HATLARININ BİLGİSİ

Yapılacak olan deney çalışmasında enjeksiyon kalıbında kullanılan endirekt basınç sensör sistemleri yardımı ile makine parametrelerinin kontrolü sağlanarak, parametre faktörlerinin basılan parçadaki birleşim çizgisi görünürlük durumuna etkisi hem simülasyon ortamında, hem de makine başında incelenmiştir. Deney faaliyetlerinde aşağıdaki destek ekipmanlarından faydalanılmıştır. Bunlar;

A. 500 ton plastik enjeksiyon makinesi

B. 3. Stop gövde kalıbı

C. Moldflow simülasyon yazılımı

D. MiniTab R14 deney tasarımı programı

Bazı varsayımlar yapıldı. Bunlar;

•Yolluk giriş kesitleri faktörü ihmal edilmiştir. Çünkü her parça tasarımı aynı değildir.

•Ortam sıcaklığı sabit olduğu varsayılmıştır.

•Soğutma saf su olarak kabul edilmiştir.

•Diğer küçük faktörlerin (Malzeme sıcaklığı, kalıp sıcaklığı, enjeksiyon zamanı ve ütüleme prosesleri dışında) etkisi bildirinin içeriği dışında tutulmuştur.

•Soğutma kanalları düzeni sabit bir sıcaklığı muhafaza ettiği kabul edilmiştir.

•Kalıp ve ürünün şekli ve boyutundan kaynaklı etkiler, ürünün çeşitli şekilleri nedeniyle göz ardı edilmiştir.

Çalışma kısaca üç aşamada gerçekleştirilmiş olup ilk aşamada Moldflow İnsight Analiz programı ile Taguchi deney tasarımı planlamasının görsel olarak en iyi birleşim çizgisi durumlarının parametreleri optimize edildi. İkinci aşamada Minitab R14 deney tasarımı programıyla optimize edilen parametrelerin probleme yönelik etkisi grafiksel olarak incelenerek doğrulanması yapıldı. Üçüncü aşamada da enjeksiyon denemeleri yapıldı. Bu denemelerde enjeksiyon kalıbına endirekt basınç sensörleri yerleştirilerek, parametre kontrolü sağlandı ve en uygun durumda numuneler basıldı.

3.1. Parça Geometrisi ve Termoplastik Malzeme

Parça geometrisi çalışmaya çok yatkındır (Bknz. Şekil 5)

Şekil 5. 3D CAD Data genel görüntüleri

Çalışmada kullanılan hammadde PMMA, opak siyah renkte plastik bir maddedir. 110ºC’ye kadar çalışma sıcaklıkların da uzun süre kullanılabilir. Olağanüstü optik özelliklere sahiptir. Doğada saydam ve parlak yapıdadır. Rijitlik ve boyutsal kararlılık konusunda iyidir. Sertlik ve çizilmeye karşı dayanıklılık gösterir. Güneş ışınlarına (ultraviyole radyasyonu) ve hava etkisiyle aşınmaya karşı mükemmel dirence sahiptir.

3.2. FE Modelinin İçeriği ve Moldflow Analizi

İlk etapta çalışma başlangıcında 3D CAD model Moldflow programının ara yüzüne transfer edilir ve geometri değerlendirilerek analiz çalışmaları için mesh tipi belirlenir. 2D ve 3D mesh arasındaki seçim yapılırken parça et kalınlıkları ve dolum, ütüleme analizlerinin hassasiyeti ve hesaplama süreleri göz önünde bulundurulur. Ön operasyonda öncelikle 2D mesh problemlerinin düzenlenmesi çalışması yapılmıştır. Yapılan düzenlemeler sonrasında 3D mesh aşamasına geçilmiştir. 3D mesh yapısı parçadaki fazla et kalınlıklarını ortaya çıkartmada da kullanılabilir. Sonlu elemanlar analiz sisteminin sınırlarına ve önerilen sistem basamaklarına (Bknz. Şekil–3) bağlı olarak kullanılan metot ile önce 2D mesh kullanılarak süreci etkileyen temel değişkenler belirlendi. Devamında 3D mesh modeline ait doldurma, ütüleme ve soğutma analizi sonuçları elde edildi. 3D mesh ile yapılan analiz çalışmalarında aşağıdaki sonuçlara varılmıştır;

• En iyi giriş konumu tanımlanmasına,

• Polimerin akış yönü değerlendirilmesine,

• Isıl akış dağılımının hesaplanmasına,

• Parçanın enjeksiyon zamanı, enjeksiyon basıncı, çöküntü, birleşim izi, çarpılma analizi vb.

Ayrıca bu konunun değerlendirilmesi yapılırken kalıplanabilirlik ve işlenebilirlikte göz önüne alınmalıdır. Analiz çalışmaları ile hesaplanan en iyi giriş pozisyonun temel amaçları;

• Kalıp gözleri arasında akış dengesi ile bütün gözlerin aynı anda tamamen dolmasını sağlamak,

• Gaz sıkışması riskinin ve birleşim çizgisi görünürlük seviyesinin azalması,

• Akış duraksamalarının engellenmesi,

• Akış yönelimlerinde oluşması muhtemel etki problemlerinin önlenmesi gibi vb. konulardır.

3.3. Yolluk tasarımı ve dolum analizi

Yapılan analiz çalışmaları ile birlikte mevcut parça geometrisi için yolluk tipi ve adeti belirlenirken kullanılan plastik hammaddenin mekanik, fiziksel ve kimyasal özellikleri ile spesifik kriterlerin yanında parça için plastiğin son dolum noktasına kadar olan akış yolu uzunluğu da göz önüne alındığında iki tane film yolluk kullanılmıştır. Yolluklar parçaya aşağıda kırmızı renkteki oklar ile gösterilen bölgelerden patlamaktadır(Bknz.Şekil-6). İki yolluk girişinin dezavantajı ise tahmin edileceği üzere parçanın orta noktasında malzemelerin birleştiği bölgelerde birleşim çizgisi oluşturacak olmasıdır. Bu konunun çözümü çalışmanın ana fikrini oluşturmaktadır.

Şekil 6. Yolluklar gövde parçaya kırmızı renkle ok ile gösterilen bölgeden giriş yapmakta

Belirlenen yolluk girişi konumlarına göre yolluk tipi belirlendikten sonra, kalıp besleme sistemlerinin ve kalıp soğutma sisteminin tasarımı yapılmıştır. Verimli bir besleme sistemi için bazı temel fonksiyonlar göz önünde bulundurulur. Bunlar;

• Sıcaklık ve basınç kayıplarının önlenmesi konusunda performansı iyi olmalı,

• Toplam çevrim sürecinde zayıf malzeme ile etkisiz veya çok az etkili üretim,

• Toplam baskı adetine ulaştıktan sonra kalıp sökülme sürecini rahatlatma,

• Ve en az görünür seviyede bir birleşim çizgisi ile kalıp gözlerinin doldurulmasının garantisinin verilmesi,

Analiz çalışmalarında erimiş plastik, sıcak yolluk yardımıyla dağıtıcılara ulaştıktan sonra dağıtıcılar yardımı ile kalıp gözüne giriş yapmaktadır (Bknz. Şekil 7).

Şekil 7.Gövde için sıcak yolluk ve dağıtıcı kanallar

Bu etabın sonunda Moldflow analiz programı ile yapılan deney çalışması sonucunda görsel olarak en iyi birleşim çizgisi durumlarının parametreleri optimize edilmiştir (Bknz. Şekil-8).

Şekil 8. Moldflow da optimize edilen birleşim çizgisi görüntüleri

Dolum fazının parametrelerini değerlendirmek için final parçanın karakteristiği ve akışa bağlı olarak oluşan artık iç gerilimler çok önemlidir. Soğutma analizi için, çalışmaya kalıp soğutma sisteminin ilk konfigürasyonu analize dahil edilmiştir. Bu aşamada kalıp soğutma sistemi ve parça eş zamanlı olarak incelenerek her bir işlem parametresi nihai ürünün genel performansı üzerinde etkilerinin tahminine imkân vermiştir.

3.4. Sayısal Analiz ve Değerlendirme

Devamında Minitab R14 deney tasarımı programıyla optimize edilen parametrelerin probleme yönelik etkisi grafiksel olarak incelenerek doğrulanması yapılmıştır. Bu girdi parametreleri belirlenirken programın Taguchi modülünden faydalanıldı.

Deneysel çalışma 2 aşama üzerinden gidildi;

3.4.1. Taguchi deneysel tasarım

3.4.2. Gözlenen sonuçların değerlendirilmesi

3.4.1. Taguchi deneysel tasarım

Bu çalışmada kullanılacak Taguchi yöntemi, sayısal sonuçların analiz edilmesi ve değerlendirilmesi amacıyla ortogonal deneysel tasarım, S/N oranı ve ANOVA gibi üç önemli aracını birleştirerek çözüme ulaşır. Bu çalışmada, Taguchi yönteminin bahsedilen üç aracı sırasıyla kullanılarak sayısal sonuçlar elde edilmiştir.

Çalışmada, Moldflow plastik akış analizleri L27 (313) ortogonal tasarıma göre planlanlanarak beş faktör kullanıldı ve her bir faktörün üç seviyesinde programa veri girdisi gerçekleştirildi. Bu deneysel çalışmalarda dikkate alınan faktörler erime sıcaklığı, kalıp sıcaklığı, enjeksiyon zamanı, ütüleme zamanı ve ütüleme basıncıdır (Enjeksiyon basıncının yüzdesi olarak hesaplandı).

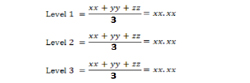

Bu ortogonal dizi varyansı ve parametre kontrol faktörleri, sırasıyla Şekil 9 ve 10’da gösterilmiştir.

Simülasyon işleminden elde edilen birleşim çizgisi verilerinin uzunluğu varyans analizi (ANOVA) kullanılarak değerlendirilmiştir ve güven düzeyi 0.05 olarak belirlenmiştir. S/N oranı, Taguchi yönteminin performans karakteristiklerini istatiksel ölçen bir araç olup, amaç fonksiyonu olarak tanımlanan istenen cevabın logaritmik bir fonksiyonudur. S/N oranı, performans karakteristiğinin değişkenliğini ve ortalamasının her ikisini de göz önünde bulundurur [5-6]. Bu çalışmada, performans karakteristiği olarak enjeksiyon sonrasında plastik üründe oluşan birleşim izi kabul edilmiştir. Birleşim izinin görünürlüğünün az olması, plastik ürün kalitesinin daha iyi olmasını sağlayacağından kalite karakteristiği olarak 'daha küçük daha kaliteli' seçilmiştir. Beş enjeksiyon işlem parametresiyle elde edilen birleşim çizgisinin Z ekseni doğrultusunda oluşan uzunluk verilerinin her birinin S/N oranları, Şekil 11’deki denklemler ile hesaplanarak sonuçlar Şekil 12’te gösterilmiştir.

Şekil 11. Çalışmada kullanılan S/N denklemi

Yukarıda formülde geçen “MSD” ortalama karesel sapmadır ve bir çalışmanın test sayısının olduğu yerdeki gözlem sayısını temsil eder.

Şekil 12. Birleşim çizgisinin Z ekseni üzerinde oluşan uzunluk verileri ve S/N değerlerinin özeti

Şekil 12'deki veriler varyans analizi (ANOVA) ile ayrıca göreceli varyansın karşılaştırması suretiyle belirlenen tüm faktörlerin göreceli yüzdelik katkısının belirlendiği durumlar grafiksel olarak değerlendirildi (Bknz. Şekil 15-19).

Birleşim izi uzunluk değerlerini veren enjeksiyon işlem parametrelerinin en uygun aralıklarını belirlemek için farklı seviyelerdeki her enjeksiyon işlem parametresinin ortalama cevaplarını hesaplamak gereklidir. Bu hesaplama için kullanılan formülasyon Şekil 13’de belirtilmiştir.

Şekil 13. S/N oranlarının ortalama değerlerin hesabı

Şekil 13. S/N oranlarının ortalama değerlerin hesabı

Buradan birleşim izi uzunluk değerleri ve S/N oranları için ortalama cevap oranları oluşturulmuştur. Bu değerler, Moldflow plastik akış analizlerinden elde edilen birleşim izi uzunluk değerleri ile S/N oranlarının ortalaması alınarak hesaplanmış ve elde edilen sonuçlar Şekil 14’te gösterilmiştir.

Şekil 14. Birleşim izi uzunluk değerleri için S/N oranları

3.4.2. Gözlenen sonuçların değerlendirilmesi

Şekil 15 ile Şekil 19 arasında gösterilen S/N tepki şemaları, Şekil 14’te elde edilen verilere göre birleşim çizgisinin uzunlukları için oluşturulmuştur.

Şekil 14’deki birleşim izi uzunluk değerleri için S/N oranlarından her bir faktörün en yüksek değeri, parametrelerin en iyi gruplanması bağlı olarak seçilmiş ve en iyisi olarak kabul edilmiştir. Şekil 20’de 3.stop gövde için yaklaşık en iyi parametre ayarlarının özeti gösterilmektedir. Ayrıca bu sonuçlar, Şekil l5 ile Şekil 19 arasında gösterilen S/N tepki şemalarından da görülebilir.

Üstelik bir diğer farklılık Şekil 14’de hesaplanan veriler arasında ayrıca birleşim çizgisinin uzunluğu üzerinde hangi faktörün daha önemli olduğu gösterilir. Bu nedenle, birleşim çizgisi uzunluğunu etkileyen en önemli faktörün kalıp sıcaklığı olduğu görülmüştür. Bunu yanında diğer faktörler ise ütüleme zamanı, ütüleme basıncı, malzeme sıcaklığı ve enjeksiyon zamanı olarak belirtebiliriz.

Üçüncü ve son aşamada enjeksiyon denemeleri yapılmıştır. Basılan parçalar detaylı olarak incelendi ve birleşim izi kapsamında parçaların görsel kalitede ölçümleri gerçekleşmiştir. Yapılan görsel kontroller neticesinde en uygun durum optimize edilmiştir ve bu durumun parametre değerleri kayıt altına alınmıştır (Bknz. Şekil 21).

Amaç parçanın orta bölgesinde oluşacak birleşim izini kontrol altında tutabilmek için aşağıdaki şekilde gösterilen endirekt basınç sensörleri (Bknz. Şekil 23) kullanılarak birleşimin olduğu bölgedeki basıncın ölçülmesi hedeflendi. Ayrıca plastik malzemenin; birleşim noktasında istenilen basıncın altına düşmesi durumunda basınç grafiği nominal eğrinin altına düşmekte ve kullanılacak yazılım üretimi durdurmaktadır.

Bu yöntem üretimin devamı için enjeksiyon makinasının baskı adetlerinin (enjeksiyon basıncı, soğuma zamanı, enjeksiyon ocak sıcaklıkları, kalıp sıcaklığı vb.) yeterli olmaması veya çalışmalar esnasında bu değerlerin çeşitli etkilerden dolayı değiştiğinde ürünün kalitesine olumsuz etkide bulunduğu uygulamalarda görülmüştür.

Bu yöntem üretimin devamı için enjeksiyon makinasının baskı adetlerinin (enjeksiyon basıncı, soğuma zamanı, enjeksiyon ocak sıcaklıkları, kalıp sıcaklığı vb.) yeterli olmaması veya çalışmalar esnasında bu değerlerin çeşitli etkilerden dolayı değiştiğinde ürünün kalitesine olumsuz etkide bulunduğu uygulamalarda görülmüştür.

Bu basınç sensörleri yardımı ile enjeksiyon denemelerinde parametre kontrolü sağlanarak en uygun parametre durumda numuneler basılmıştır (Bknz. Şekil 25 ve Şekil 21).

Ayrıca bu çalışmanın paralelinde, ürün üzerindeki değişimler de gözlemlenmiştir. Son olarak enjeksiyon ve soğutma tamamlanıp kalıp açıldıktan sonra parça itici sistemi ile kalıptan alınmaktadır (Bknz. Şekil 26)

4. SONUÇLAR

Bu çalışmada, 3. Stop gövde parçasının enjeksiyon işlemiyle üretilmesi sonucunda oluşan

birleşim çizgisin, görsel olarak en iyi seviyesinin belirlenmesi amacı ile en uygun enjeksiyon işlem parametrelerinin Taguchi yöntemiyle belirlenmesi hedeflenmiştir. Ortogonal L27 (313) deneysel tasarım tekniği, S/N oranı ve ANOVA en uygun enjeksiyon işlem parametrelerini elde etmek için birleştirilmiştir. Son aşamada belirlenen yaklaşık parametre verileri ile enjeksiyon denemeleri yapılmıştır. Yapılan çalışmaların sonucunda aşağıdaki sonuçlar çıkarılabilir:

•Kalıp sıcaklığının birleşim çizgisinin görünürlüğünü etkileyen en önemli parametre olduğu ANOVA sonuçlarında görülmüştür.

S/N oranı sonuçlarına göre elde edilen en iyi parametre durumunun yaklaşık kombinasyonu neticesinde yapılan enjeksiyon denemeleri ile birleşim çizgisi için en uygun enjeksiyon işlem parametresi aralıklarının; kalıp sıcaklığı 60-80 ˚C, eriyik sıcaklığı 235-255 °C, enjeksiyon basıncı 85-90 MPa, enjeksiyon süresi 1-3 sn, ütüleme basıncı 50-55 MPa, ütüleme süresi 3-5 sn ve soğutma süresinin 15-20 sn olduğu görülmüştür.

KAYNAKLAR

1. KILIÇ,N., “Plastik Enjeksiyon Makinalarının Endüstriyel Uygulamaları”, Yüksek Lisans Tezi, Eskişehir 1993

2. TURAÇLI,H., “Enjeksiyoncunun El Kitabı”, Pagev Yayınları, İstanbul 2003

3. Moldflow plastics insight,’’Moldflow White Paper’’,2001. http://www. moldflow.com

4. D.C. Montgomery, Introduction to Statistical Quality Control, Wiley New York, 2000, pp. 640–669. ISBN 0471316482.

5. PHADKE, M.S., Quality Engineering Using Robust Design, Printice Hall, Englewood Cliffs, NJ, (1989).

6. YUIN, W. ve ALAN, W., Taguchi Methods for robust design, First ed. ASME Press,

New York, (2000).

Fahri İBİŞOĞLU*,

İrfan KAMAŞ*,

Erol KOCABIYIK*

*FEKA Otomotiv

Mamülleri San.ve

Tic.A.Ş. Ar-Ge Böl.

OTEKON’16

8. Otomotiv

Teknolojileri Kongresi

23 – 24 Mayıs 2016,

BURSA